Обробкою тиском називаються процеси отримання заготовок або деталей машин силовим впливом інструменту на вихідний матеріал. Всі процеси обробки металів тиском засновані на пластичній деформації заготовок.Поддеформаціей взагалі розуміють процес зміна форми і розмірів твердого тіла, під впливом прикладених до нього навантажень. Пластична деформація - це деформація, яка залишається після зняття зовнішнього навантаження, (тіло не відновлює первинну форму і розміри). Для збільшення пластичності метал нагрівають до температури, при якій найбільш повно проявляються його пластичні властивості або піддають обробці в холодному стані.

У машинобудуванні широко використовують основні способи отримання заготовок обробкою тиском, які класифіковані і проілюстровані малюнком 8.1.

Малюнок 8.1 - Основні способи отримання заготовок методом обробки металів тиском

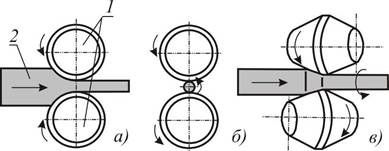

Під прокатування прийнято розуміти процес обтиску заготовки між обертовими валками. Залежно від прокочується профілю валки можуть бути гладкими (рисунок 8.2, а) і каліброваними (струмків) для отримання сортового прокату (рисунок 8.2, б). Струмок це профіль на бічній поверхні валка. Проміжки між струмками називаються буртами. Використовують три основні процеси прокатки, що мають певну відмінність за характером виконання деформації: поздовжня, поперечна, поперечно - гвинтова (рисунок 8.3).

Малюнок 8.2 - Прокатні валки: гладкий (а), калібрований (б); 1 - робоча частина, 2 - шийка, 3 - трефа, 4 - струмки, 5 - бурти

При поздовжньої прокатці деформація здійснюється між обертовими в різні боки валками (рисунок 8.3, а). Заготівля втягується в зазор між валками за рахунок сил тертя. Пріпоперечной прокатці (рисунок 8.3, б) осі прокатних валків і оброблюваного тіла паралельні або перетинаються під невеликим кутом. Обидва валка обертаються в одному напрямку, а заготівля круглого перетину - в протилежному. У процесі поперечної прокатки обробляється тіло утримується в валках за допомогою спеціального пристосування. Пріпоперечно - гвинтовий прокатки (рисунок 8.3, в) валки, що обертаються в одну сторону, встановлені під кутом один одному. Прокатуваний метал крім обертання отримує ще поступальний рух. В результаті складання цих рухів кожна точка заготовки рухається по гвинтовій лінії.

Малюнок 8.3 - Схеми процесів прокатки: поздовжня (а), поперечна (б), поперечно-гвинтова (в); 1 - прокатні валки, 2 - заготовка

Процеси прокатки здійснюють на спеціальних прокатних станах. Прокаткою отримують: плити товщиною 50 - 350 мм, листи товщиною 350 мм і смуги (змотуються в рулони) товщиною 1,2 - 20 мм, рейки, дріт, труби.

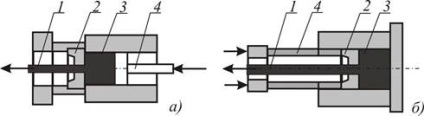

Під пресуванням розуміють вид обробки металів тиском, при якому метал, укладений в замкнуту форму, видавлюється через отвір, меншої площі, ніж площа перерізу вихідного матеріалу. Інструментом при пресуванні служать різні матриці. Матриця - це основний інструмент для пресування, безпосередньо формує профіль при видавлюванні металу через свій внутрішній контур, що повторює форму перетину заготовки. Застосовуються два процеси пресування: прямий і зворотний. При прямому пресуванні рух пуансона преса і витікання металу через отвір матриці відбуваються в одному напрямку (малюнок 8.4, а). При зворотному пресуванні заготівлю закладають в глухий контейнер, і вона при пресуванні залишається нерухомою, а витікання металу з отвору матриці, яка кріпиться на кінці полого пуансона, відбувається в напрямку, протилежному руху пуансона з матрицею (рисунок 8.4, б).

Малюнок 8.4 - Схема процесів пресування прутка прямим (а) і зворотним (б) пресуванням; 1 - отримується заготовка, 2 - матриця, 3 - заготовка, 4 - пуансон

Пресування, як правило, здійснюють на гідравлічних пресах. Пресуванням отримують прутки діаметром 3 - 250 мм, труби діаметром 20 - 400 мм з товщиною стінки 1,5 - 15 мм, профілі складного перетину суцільні і порожнисті з площею поперечного перерізу до 500 см 2.

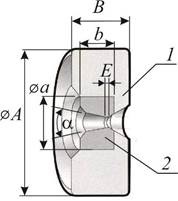

Сутність процесу волочіння полягає в протягуванні заготовок через звужується отвір в інструменті, званому волокою (рисунок 8.5). Волока - це інструмент, в якому здійснюється обтиснення металу при його обробці волочінням. Волоки для підвищення надійності оснащуються спеціальними вставками з твердих матеріалів - фільєрами. Конфігурація отвори фільєри визначає форму одержуваного профілю.

Малюнок 8.5 - Волока в розрізі і її геометрія: 1 - сталева волока; 2 - фильера з твердого сплаву

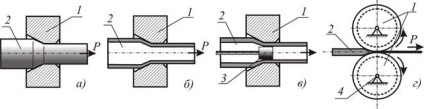

Волочіння металу відбувається без нагріву заготовки. Застосовують як звичайні процеси волочіння (малюнки 8.6, а, б, в), так і процеси, спрямовані на зниження сил тертя під час волочіння. Наприклад, волочіння з протинатягненням, при цьому знижується питомий тиск металу в зоні деформації і, як наслідок, зменшується тертя і знос волоки; Вібраційне волочіння з накладенням вібрацій на дріт або волоку, а в деяких випадках на дріт і волоку одночасно; Волочіння через НЕ приводні роликові волоки (рисунок 8.6, г). Волочіння в режимі рідинного тертя створює в осередку деформації мастильного шару, який забезпечує повне розділення поверхонь тертя.

Малюнок 8.6 - Схема процесів волочіння: дроту і прутків круглого перетину (а); труб без стоншення стінки (б); труб з утонением стінки (в); волочіння через неприводні волоки (г): 1 - волока, 2 - простягає вихідна заготовка, 3 - оправлення, 4 - вузли опор роликового волоки

Обладнанням для волочіння служать волочильні стани. Ці агрегати в залежності від принципу роботи тягне пристрою, можуть бути двох видів: з прямолінійним рухом металу і з намотуванням оброблюваного металу на барабан. Стани з прямолінійним рухом оброблюваної заготовки (ланцюгові і рейкові) застосовують для волочіння і калібрування прутків, труб і інших виробів, що не змотуються в бухти. Стани з намотуванням металу на барабан застосовують для виробництва дроту, спеціальних профілів і труб невеликого діаметра. Продукцією процесів волочіння є: метизні вироби (пружини, болти, цвяхи, гвинти, шурупи), дріт і арматура, зварювальні електроди, металеві стрічки, труби невеликого діаметру.

Контрольні питання до лекції 8:

1. На чому заснований метод обробки металів тиском. Дайте визначення поняттю деформація.

2. Перерахуйте основні способи методу обробки металів тиском.

3. Охарактеризуйте спосіб отримання заготовок прокатування. Дайте класифікацію процесів прокатування.

4. Яке обладнання та інструменти використовують в процесі прокатування. Які заготовки отримують прокатування.

5. Охарактеризуйте спосіб отримання заготовок пресуванням. Дайте класифікацію процесів пресування.

6. Яке обладнання та інструменти використовують в процесі пресування. Які заготовки отримують пресуванням.

7. Охарактеризуйте спосіб отримання заготовок волочінням. Дайте класифікацію процесів волочіння.

8. Яке обладнання та інструменти використовують в процесі волочіння. Які заготовки отримують волочінням.