Технологія кисневого різання металу і управління нею

Кисневе різання металу - один з найбільш поширених методів термічного різання металу.

ПЕРЕВАГИ кисневого різання металу:

ВЕЛИКІ ТОВЩИНИ розрізає. Товщина металу, що розрізає може досягати 500 мм. і обмежена конструктивними особливостями машини термічного різання.

НИЗЬКА СОБІВАРТІСТЬ різання металу;

Найвища якість РЕЗА. Сучасні газові різаки, наприклад Harris198-2TF, в сукупності з правильним підбором типу горючого газу (ацетилен або пропан) і тиску газів забезпечують прийнятну ширину різу, майже повна відсутність конусности різу і чисті (без напливів і грата) кромки, майже не потребують додаткової обробки ;

ВИКОРИСТАННЯ МНОГОРЕЗАКОВИХ СХЕМ - при використанні технології кисневого різання можливе одночасне використання кількох газових різаків або спеціального оснащення для різання одного листа металу, наприклад в машинах термічного різання «Юпітер Газ2».

НЕДОЛІКИ кисневого різання металу:

ОБМЕЖЕННЯ ПО ТИПУ розрізає - при використанні технології кисневого різання можливо обробляти тільки деякі види чорних і кольорових металів;

ВИСОКА СОБІВАРТІСТЬ різання (в порівнянні з іншими видами термічного різання) металу в діапазоні товщини до 10 мм .;

ОБМЕЖЕННЯ ТОВЩИНИ розрізає - товщина металу, що, починаючи з якої виходить прийнятну якість різу - від 4 мм .;

Процес кисневої (газопламенной) різання заснований на процесі повного окислення (згоряння) заліза (хімічний елемент «Fe») в струмені хімічно незв'язаної кисню ( «О2») і видування цієї струменем із зони різу продуктів окислення.

Сутність процесу полягає в місцевому розплавленні і видування розплавленого металу з утворенням порожнини різу при переміщенні газового різака щодо металу, що розрізає. У способах газового різання джерелом нагрівання металу є газове (кисневе) полум'я, а джерела електричної енергії не використовуються.

Кисневого різання можуть піддаватися лише ті метали і сплави, які задовольняють наступним основним вимогам:

- температура займання металу в кисні повинна бути нижче температури його плавлення. Метали і сплави, що не відповідають цій вимозі, будуть не згоряти, а плавитися.

Краще за всіх металів цій вимозі задовольняють маловуглецеві стали, температура займання в кисні яких близько 1300 °, а температура плавлення близько 1500 °. Збільшення вмісту вуглецю в стали супроводжується підвищенням температури займання в кисні і зниженням температури плавлення. Тому зі збільшенням вмісту вуглецю кисневе різання сталей погіршується;

- температура плавлення оксидів металу, що утворюються при різанні, повинна бути нижче температури плавлення самого металу, в іншому випадку тугоплавкі окисли НЕ будуть видувати ріжучої струменем кисню, що порушить нормальний процес різання.

Залежно від вмісту вуглецю та хімічного складу домішок стали по-різному піддаються кисневого різання.

ЧАВУН, що містять більше 1,7% ВУГЛЕЦЮ, кисневого різання НЕ ОБРОБЛЯЮТЬСЯ. Це пояснюється тим, що температура плавлення чавуну нижча за температуру плавлення утворюються оксидів, тому метал видаляється із зони різу без характерного окислення. Крім того, утворюються при нагріванні оксиди мають низьку плинність і з труднощами видаляються струменем кисню.

Найкраще підходить для кисневого різання вуглецева сталь, яка задовольняє всім умовам, необхідним для підтримання безперервності процесу. Вплив домішок в стали на процес кисневого різання відображено таблиці 1.

- потужністю підігрівальні полум'я;

- тиском і витратою ріжучого кисню;

- швидкістю різання;

- шириною різу.

Для забезпечення нормального процесу газопламенной кисневого різання необхідний раціональний вибір параметрів режиму.

Параметрами режиму є:

- діаметр сопла мундштука різака (номер мундштука),

- тиск пального газу - пропан або ацетилену,

- тиск що гріє кисню,

- тиск ріжучого кисню,

- швидкість різання,

- відстань між торцем мундштука і поверхнею розрізається листа,

- час прогріву металу.

Потужність підігрівальні полум'я характеризується витратою пального газу в одиницю часу і залежить від товщини металу, що розрізає. Вона повинна забезпечувати швидкий підігрів металу на початку різання до температури спалаху і необхідний підігрів його в процесі різання.

Виділяється тепло Q разом з полум'ям різака розігрівають нижні шари металу на всю його товщину. РОЛЬ полум'я, що підігріває В ПРОЦЕСІ РЕЗКИ ЗМІНЮЄТЬСЯ ЗАЛЕЖНО ВІД товщина металу, що. Так, при товщині металу до 5 мм підігрівають полум'я займає до 80% в загальній кількості тепла, який бере участь в процесі різання.

Зі збільшенням товщини металу роль полум'я, що підігріває в балансі температур падає, і при товщині 50 мм і більше частка полум'я, що підігріває падає до 10%. В результаті взаємодії розплавленого металу з киснем утворюються оксиди заліза, які разом з розплавленим металом видаляються із зони різу кінетичної енергією струменя кисню.

Вибір тиску ріжучого кисню залежить від товщини металу, що розрізає і чистоти кисню. Чим чистіше кисень (по ГОСТ 5583-78), тим менше тиск і витрата кисню на 1 пог. м різу.

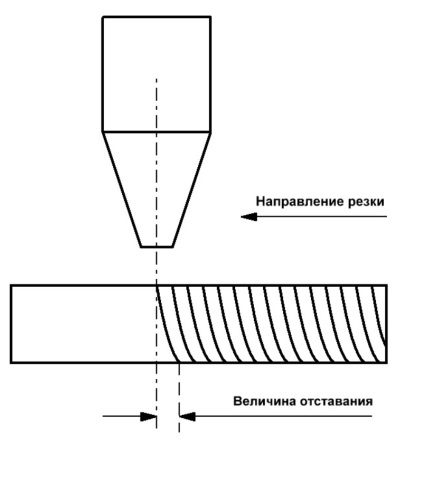

Швидкість переміщення різака повинна відповідати швидкості горіння металу. Від швидкості різання залежить стійкість процесу, а також і якість. Мала швидкість призводить до оплавлення крайок, що зварюються, а велика - до появи непрорезавшійся до кінця ділянок різу.

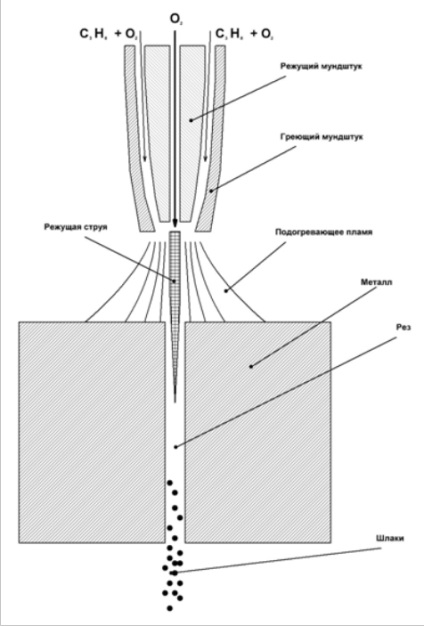

Суміш кисню з пальним газом виходить з нагрівальним мундштука різака і згорає, утворюючи підігрівальні полум'я.

Цим полум'ям метал нагрівається до температури початку його горіння. Після цього по осьового каналу ріжучого мундштука подається струмінь ріжучого кисню.

Кисень потрапляє на нагрітий метал і запалює його. При його горінні виділяється значна кількість теплоти, яке спільно з теплотою, що виділяється нагрівальним полум'ям, передається нижнім верствам металу, які також згоряють.

Утворені при цьому шлаки (оксиди заліза і т.д.) видуваються струменем ріжучого кисню з зазору між кромками різу. Для кисневого різання придатні горючі гази ІПАР горючих рідин, що дають температуру полум'я при згорянні в суміші з киснем не менше 1800 °. Особливо важливу роль при різанні має чистота кисню. Для різання НЕОБХІДНО ЗАСТОСОВУВАТИ КИСЛОРОД З ЧИСТОТОЮ 98,5-99,5% .З зниженням чистоти кисню дуже сильно знижується продуктивність різання і збільшується витрата кисню. Так при зниженні чистоти з 99,5 до 97,5% (тобто на 2%) - продуктивність знижується на 31%, а витрата кисню збільшується на 68,1%.

При різанні стали основна кількість теплоти (70-95%) утворюється при окисленні металу. Цим умовам задовольняють низьковуглецеві і низьколеговані сталі, титанові сплави. Чавун не ріже киснем внаслідок низької температури плавлення і високої температури горіння; мідь - з-за високої температури плавлення і малої теплоти згорання; алюміній - через високу тугоплавкости утворюються оксидів. Високолеговані (ГОСТ 5632-72. Хромисті, хромонікелеві і т.д.) не ріжуться кисневої різкою зважаючи на утворення тугоплавких, в'язких шлаків.

Схема процесу розділової кисневого різання

Поверхность розрізає повинні бути очищені від ОЛІЇ, БАРВИ, ІРЖІ ТА ІНШИХ ЗАБРУДНЕНЬ.

Лист металу встановлюється таким чином, щоб був вільний вихід ріжучої струменя зі зворотного боку.

Операція різання починається з попереднього підігріву в місці різу при температурі горіння металу (1200-1350 ° С). Встановлювана потужність полум'я, що підігріває залежить від роду горючого газу, товщини і складу металу, що розрізає.

Починають різання зазвичай з кромки металу. При товщині до 80-100 мм можна прорізати отвір в будь-якому місці аркуша.

Ядро полум'я, що підігріває повинно знаходитися на відстані 2-3 мм від поверхні металу. Коли температура підігрівається металу досягне необхідної величини, пускають струмінь ріжучого кисню.

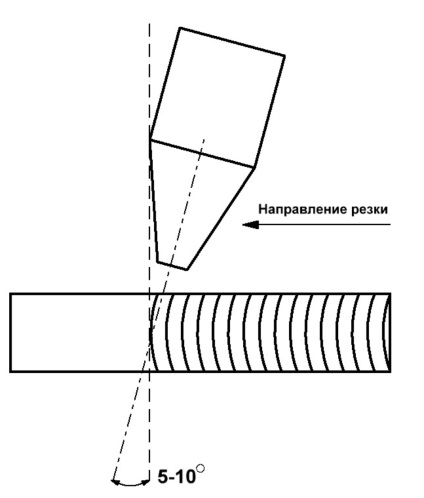

У міру поглиблення ріжучої струменя в товщу різу зменшується швидкість і потужність струменя ріжучого кисню. Тому спостерігається її викривлення, для зменшення якого дається нахил ріжучої струменя.

При різанні товстого металу ширина різу збільшується до нижньої кромки через розширення струменя ріжучого кисню. На крайках з їх нижньої сторони залишається деяка кількість шлаку.

Як правило, прямолінійна кисневе різання сталевих листів товщиною до 50 мм виконується спочатку з установкою ріжучого сопла мундштука у вертикальне положення, а потім з нахилом в сторону, протилежну напрямку різання (зазвичай на 15-30 °).