ТЕХНОЛОГІЯ ручного дугового зварювання

Сутність процесу і способи підвищення продуктивності

Серед усіх способів зварювання найбільш поширена ручна дугова зварювання штучними електродами як найбільш універсальна. Спосіб дозволяє без заміни зварювального інструменту та обладнання (при правильно обраному зварювальному режимі) виконувати шви різних типів і призначення, а також вести зварювання в будь-якому просторовому положенні і в важкодоступних місцях.

Широко використовують ручну зварку електричною дугою прямої дії. Стійкий процес зварювання забезпечується безперервною подачею кінця електрода в зону горіння дуги без значних відхилень її довжини. При довгій дузі посилюється окислення електродного металу, збільшується розбризкування, знижується глибина провару, шов виходить зі значними включеннями оксидів. Основний обсяг робіт виконують при струмі 90. 350 А і напрузі дуги 18. 30 В.

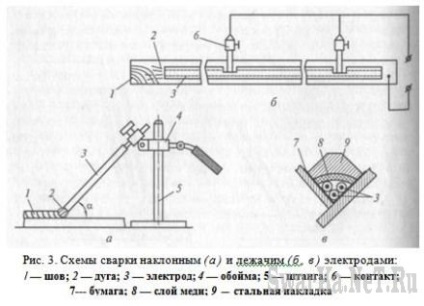

Порушення (запалювання) дуги 3 (рис.1) відбувається при короткочасному замиканні електричної зварювальної ланцюга, для чого зварювальник торкається до зварюваного металу 1 кінцем електрода 5 і швидко відводить його на відстань 2. 4 мм. У цей момент виникає електрична дуга, стійке горіння якої підтримують поступальним рухом електрода (уздовж осі) в міру його плавлення. Дугу збуджують також ковзаючим рухом кінця електрода по поверхні зварюваного металу (чирканья) з швидким відведенням його на необхідну відстань.

1 - основний метал; 2 - зварювальний ванна; 3 - дуга; 4 - електродні покриття; 5 - електрод; 6 - краплі електродного металу; 7 - газовий захист; 8 - рідка шлаковая плівка; 9 - шов; 10 - шлаковая кірка

У процесі зварювання електрод переміщають: у напрямку до виробу в міру плавлення електрода; уздовж з'єднання; впоперек з'єднання для отримання необхідних форми і перетину шва.

При зварюванні покритим електродом відбувається плавлення стрижня і покриття. Розплавляють покриття утворює шлак і гази. Шлаки обволікає краплі металу, що утворюються при плавленні електродного дроту. У ванні шлак перемішується і, спливаючи на її поверхню, утворює шлак покрив, що оберігає метал від взаємодії з киснем і азотом повітря. Крім того, спливаючи на поверхню ванни, шлак очищає розплавлений метал. Утворені при розплавленні покриття гази відтісняють повітря з реакційної зони (зони дуги) і сприяють створенню кращих умов захисту.

Таким чином, покриття електрода забезпечує газошлаковой захист металу зварного з'єднання від взаємодії з повітрям і металургійну обробку металу в ванні.

Покритими електродами зварюють чорні і кольорові метали і різні сплави практично будь-якої товщини. Такі електроди знаходять досить широке застосування і при наплавленні. Раціональна область застосування дугового зварювання покритими електродами - виготовлення конструкцій з металів з товщиною з'єднуються більше 2 мм при невеликій довжині швів, розташованих у важкодоступних місцях і різних просторових положеннях.

Основні переваги методу - універсальність і простота обладнання. Недоліки - невисока продуктивність і застосування ручної праці. Невисока продуктивність обумовлена малими допустимими значеннями щільності струму, а також тим, що метал шва формується в основному за рахунок електродного металу. У цих умовах визначальним продуктивність процесу стає коефіцієнт наплавлення а н. Його значення залежить від фізико-хімічних властивостей покриття, роду струму і його полярності, складу електрода, режиму зварювання.

При розрахунку кількості електродного металу, що витрачається на зварювання даного шва, виходять з коефіцієнта розплавлення електрода.

Коефіцієнт наплавлення менше коефіцієнта розплавлення на кількість металу, що втрачається на розбризкування і випаровування.

Якщо врахувати, що при зварюванні покритими електродами втрати на розбризкування і випаровування до 15% і до 15% довжини стрижня електрода залишається у вигляді невикористовуваних огірків, то загальні втрати на чад, розбризкування і недогарки складуть до 30%.

Існує багато методів підвищення продуктивності ручного зварювання покритими електродами. Найбільш ефективний з них - введення до складу покриття залізного порошку. що призводить до підвищення коефіцієнта наплавлення до 18 г / А-ч і дозволяє значно підвищити продуктивність процесу в порівнянні зі зварюванням звичайними електродами. В цьому випадку в освіті шва бере участь не тільки метал електродного стрижня, а й метал, що вводиться до складу покриття у вигляді залізного порошку. Наприклад, при збільшенні в рутилового покритті електродів змісту залізного порошку з 20% до 50. 60% продуктивність зварювання в нижньому положенні зростає прімер¬но в 1,5. 2 рази. До електродів з такими покриттями відносять АН-1, ОЗС-3 і ін. Використання яких істотно підвищує продуктивність зварювальних робіт.

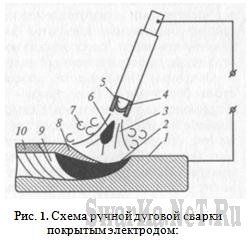

Інший спосіб підвищення продуктивності праці - зварювання з глибоким проплавлением. При цьому способі зварювання ведуть при тому, що спирається козирка покриття електрода на кромки зварюваного металу. Використовують електроди з підвищеною товщиною покриття (наприклад, ОЗС-3). Маса покриття 60. 80% маси стрижня при відношенні діаметра електрода до діаметра стрижня 1,5. 1,6. Положення електроду при зварюванні кутових і стикових швів наведено на рис. 2, а і б. В результаті нахилу електрода до лінії шва під кутом 70. 80 ° тиск дуги витісняє рідкий метал зі зварювальної ванни в бік валика. В результаті глибинапроплавлення зростає, зменшується частка електродного металу в металі шва, чим і забезпечується підвищення продуктивності. Таким чином вдається виконувати односторонню зварювання встик без оброблення крайок сталевих листів товщиною до 8. 10 мм і двосторонню зварювання листів товщиною до 16. 18 мм.

Більш високою продуктивністю характеризується і зварювання трифазної дугою. Струм від трьох фаз джерела змінного струму підводиться до двох електродів і зварювального металу.

У процесі зварювання діють три зварювальні дуги, що горять поперемінно: дві між електродами і основним металом і одна між електродами (рис. 2, в). Кількість виділеної при цьому теплоти і відповідно продуктивність зростають в порівнянні зі зварюванням однофазною дугою в 2. 3 рази.

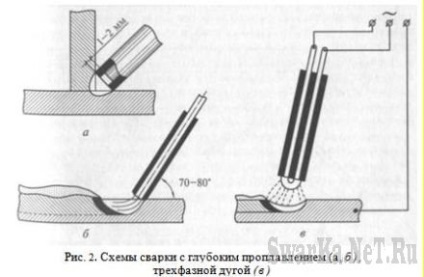

Сварка похилим електродом (рис.3, а) також дозволяє підвищити продуктивність праці. При цьому способі використовують пристосування, що складається з штанги, електрично ізольованою від зварюваного металу, і обойми, до якої підводять струм від джерела живлення зварювальної дуги. Обойма може вільно ковзати по штанзі. Плавиться покритий електрод встановлюють похило вздовж зварювальних кромок і закріплюють в обоймі, яка під час плавлення електрода ковзає під дією сили тяжіння по штанзі, при цьому дуга переміщається в напрямку до штанги, утворюючи шов. Зазвичай дугу запалюють замиканням стрижня електрода на зварюваний метал за допомогою додаткового вугільного електрода, після чого горіння дуги і плавлення електрода відбуваються довільно без участі зварювальника. При цьому способі зварювання застосовують також пружинні пристосування або комбіновані пристрої. Для фіксування бази штанги або пружинного пристосування використовують струбцини або постійні магніти. Електроди мають такі розміри: при діаметрі 4. 8 мм довжину 450. 1000 мм; при діаметрі 6. 10 мм довжину 700. 1200 мм. Кут нахилу електрода при використанні нафтового пристосування 25. 30 °, пружинного - 5. 10 °. Зварювальний струм підбирають з розрахунку 40. 45 А на 1 мм діаметра електрода. Довгомірні шви виконують при установці декількох пристроїв вздовж зварювальних кромок. Один зварювальник може одночасно обслуговувати до 3. 4 постів, при цьому продуктивність в порівнянні з ручним зварюванням зростає в 2,5. 3 рази.

Сварка лежачим електродом - ще один спосіб підвищення продуктивності. Покритий плавиться електрод укладають вздовж зварювальних кромок (рис. 3, б). Дугу запалюють вугільним електродом або іншим способом. Сталий горіння дуги забезпечується за рахунок явища саморегулювання.

Електроди складаються з металевого стержня, нанесеного на нього шару покриття і зовнішньої оболонки круглої або іншої форми з поздовжнім пазом, службовцям для стабілізації процесу. При діаметрі електрода 4 і 8 мм товщина покриття становить відповідно 1,5 і 3 мм; довжина електродів 700. 900 мм.

Струм підводиться за допомогою контактів, що встановлюються через кожні 500. 800 мм. У місцях їх установки на електродах зачищають верхній шар покриття. Для отримання довгих швів стрижні електродів з'єднують металевими вставками.

Багатошарову зварювання виконують, вкладаючи три або більше електродів в оброблення крайок або в кут при положенні «у човник». Струм до електродів подається від декількох джерел. Для стійкості процесу електроди покривають сталевий накладкою, облицьованої шаром листової міді (рис. 3, в), під яку укладають шар паперу, що оберігає накладку від підгоряння. При зварюванні одиночними електродами зі стандартним покриттям також необхідно користуватися зазначеними накладками.

При зварюванні лежачим електродом зварювальник може обслуговувати одночасно кілька постів, що підвищує продуктивність.