Екструзіонне зварювання застосовується для зварювання листів, профілів і плівок з пластмас - поліетилену. поліпропілену. рідше ПВХ або ПВДФ. ще рідше з інших термопластів. Для монтажу напірних трубопроводів із термопластів екструзионная зварювання непридатна з однієї причини - при стиковому розташуванні зварюваних виробів (труб, листів або ін.) Міцність зварного екструзійного з'єднання не перевищує 80% від міцності вихідних виробів.

1.2 Загальні вимоги

Так само як і для будь-якої іншої технології зварювання пластмас, для зварювання екструдером діють загальні вимоги:

- Зварювати слід тільки вироби з однакових термопластів. Найважливішими показниками «однаковості» є хімічний склад, щільність і показник плинності розплаву. При зварюванні екструдером ті ж вимоги пред'являються до присадних матеріалів.

Зауваження: Якщо показник плинності розплаву (ПТР) деталей, що зварюються відрізняються, то присадний матеріал слід по можливості вибирати таким чином, щоб його ПТР був середнім між ПТР деталей, що зварюються.

- Зварювані поверхні повинні бути чистими. При екструзії зварюванні цю вимогу настільки жорстке, що зварюються поверхні повинні бути механічно очищені навіть від найтоншого шару окислів матеріалу не більше ніж за 20 хв до початку зварювання. Це пов'язано з тим, що технологія екструзійного зварювання створює порівняно невелика течія і перемішування матеріалу в зоні зварювання.

1.3 Головна ідея

Технологія зварювання екструдером була спочатку розроблена для зварювання порівняно товстостінних деталей. У порівнянні з технологією зварювання гарячим повітрям із застосуванням присадочного матеріалу (прутка), зварювання екструдером забезпечує наступні переваги:

- Дозволяє зварити товстостінні деталі за один прохід;

- Збільшує швидкість зварювання;

- Зменшує вплив людського фактора на якість зварного шва.

В принципі, екструзионная зварювання двох деталей полягає в наступному:

- Зварювані поверхні - спеціально підготовлена зварювальний канавка (рис.1) або кут між листами (рис.2) або поверхню плівки, покладеної внахлест (рис.3). Зварювані поверхні попередньо нагріваються до температури пластификации гарячим повітрям, що виходить з сопла попереднього нагріву зварювального екструдера. У разі стаціонарних цехових зварювальних екструдерів поверхні можуть нагріватися тепловим випромінюванням.

- Одночасно з цим присадний матеріал в формі прутка або гранул подається в екструдер, нагрівається до в'язко-текучого стану і перемішується шнеком екструдера до досягнення гомогенної (однорідної) маси.

- В'язко-текучий присадний матеріал видавлюється з зварювального екструдера і подається в зону зварювання через т.зв. зварювальний черевик.

- Тиск, необхідне для екструзійного зварювання, прикладається через присадний матеріал - зварювальним черевиком. У разі стаціонарних цехових зварювальних екструдерів зварювальне тиск на присадний матеріал може повідомлятися окремими пристроями.

Мал. 1 Шов V-типу

Мал. 2 Шов K-типу

Мал. 3 Шов F-типу

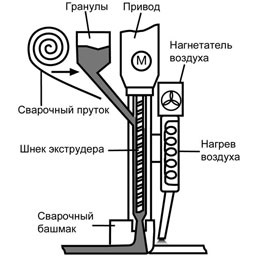

1.5 Схема роботи зварювального екструдера

Оскільки зона зварювання обов'язково повинна бути підігріта перед впорскуванням присадочного матеріалу, зварювальний екструдер забезпечений нагрівачем повітря. Гаряче повітря подається в зону зварювання через т.зв. «Сопло попереднього нагрівання» і нагріває зварюються поверхні до в'язко-текучого стану. Температура гарячого повітря регулюється спеціальним контролером.

Нагрівач повітря може бути в формі термофена, тобто мати вбудований нагнітач повітря. Як варіант, екструдер може бути розрахований на зовнішню подачу повітря - від компресора або пневмосети підприємства.

Якщо мова йде про зварювальному екструдері шнекового типу (Рис.4), то присадний матеріал в формі зварювального дроту або гранул подається в шнекову (екструзійну) камеру.

Обертання шнека забезпечується електроприводом, в якості якого часто використовують звичайну ручну дрель. З урахуванням того, що нормальна тривалість роботи екструдера більше, ніж у дрилі, на якісних екструдерах використовуються модифіковані електромотори, розраховані на тривалий режим роботи і мають більший ресурс.

Проходячи через екструдер, присадочний матеріал поступово нагрівається і перемішується до стану однорідної маси. Нагрівання матеріалу забезпечується електронагрівачами, розташованими навколо екструзійної камери. Температура електронагрівачів регулюється спеціальним контролером.

Як варіант, в більш простих і дешевих моделях екструдерів нагрів екструзійного камери може проводитися гарячим повітрям, який проходить через порожнину навколо екструзійної камери і тільки після цього подається в зону зварювання. У цьому випадку температура нагріву присадочного матеріалу «прив'язана» до температури гарячого повітря.

Розплавлений присадний матеріал подається в зону зварювання через т.зв. зварювальний черевик.

Мал. 4 Схема роботи зварювального екструдера шнекового типу

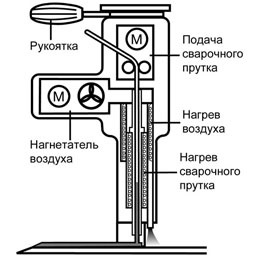

Мал. 5 Схема роботи зварювального екструдера плунжерного типу

У зварювальних екструдерах плунжерного типу (рис.5) використовується спрощена схема просування присадочного матеріалу через зону нагрівання.

Матеріал у вигляді зварювального дроту подається на профільні вальці, які з зусиллям вводять його в циліндричний отвір зони нагріву. Електронагрівачі, розташовані навколо зони нагріву, поступово нагрівають пруток до в'язко-текучого стану. Таким чином, задня тверда частина прутка служить поршнем для передньої пластифікованої частини.

Зварювальні екструдери плунжерного типу відрізняються меншою продуктивністю. Компактність і невелика вага дозволяють використовувати такий екструдер в важкодоступних місцях. До недоліків плунжерних екструдерів слід віднести їх високу вимогливість до діаметру і ідеально круглій формі зварювального дроту. А подача присадочного матеріалу у формі гранул тут взагалі неможлива.

Нагріте присадний матеріал з зварювального екструдера плунжерного типу, так само як і з шнекового екструдера, подається в зону зварювання через зварювальний черевик.

Форма робочої поверхні зварювального черевика відповідає формі зварювальних поверхонь. У передній частині черевика є спеціальний «ніс», що обмежує видавлювання присадочного матеріалу вперед у напрямку зварювання.

Тиск присадочного матеріалу на «ніс» зварювального черевика забезпечує рух зварювального екструдера в напрямку прокладки зварного шва. Швидкість руху зварювального екструдера, таким чином, визначається продуктивністю екструдера і площею перетину зварного шва.

1.6 Зварювані матеріали

Екструзійної зварюванням найбільш часто зварюються вироби з ПНД, ПП або ін. Термопластів 1-ї групи, у яких різниця між температурою в'язко-текучого стану і температурою початку термодеструкції складає більше 50ºС. Це означає, що навіть значний перегрів матеріалу (на 30-40ºС) не може серйозно пошкодити матеріал.

Термопласти 2-ї групи, як ПВДФ і особливо ПВХ, відрізняються неприємною особливістю - температура термодеструкции матеріалу не набагато перевищує температуру пластификации. Тому при зварюванні ПВДФ особливі вимоги пред'являються до точності роботи системи нагріву матеріалу (екструзійної камери). А для зварювання ПВХ, крім того, використовується зварювальний екструдер з шнеком спеціальної форми, який більш ретельно перемішує матеріал в процесі його розплавлення, не допускаючи локального перегріву.

Температурна нестійкість термопластів 2-ї групи, крім того, накладає додаткові обмеження на технологію екструзійного зварювання - зокрема, екструдер не повинен виключатися і знову включатися в процесі зварювання, не повинен надовго залишати в режимі очікування і т.п.

Інша неприємність, пов'язана з ПВХ - це його абразивність і висока хімічна активність при нагріванні. Це висуває особливі вимоги до стійкості матеріалів екструзійної камери і шнека.