Так, згідно зі статистичними дослідженнями основних причин відмови конденсаторів батарей пристроїв компенсації реактивної потужності при загальній частці поламаних конденсаторів до закінчення заявленого терміну служби в 130000 годин (15 років) до 12.5%: від 41 до 47% косинусного конденсаторів бракується під час експлуатації з- за втрати герметичності, течі в зварних швах корпусу або в пайках, від 22 до 34% - через здуття корпусів банок, від 3 до 8% - через зрив ковпачка або тріщин в опорних ізоляторах, від 8 до 12% - з -за внутрішнього пробою з перегоранням плавких запобіжників, від 6 до 13% - через внутрішні обривів / пошкоджень. У той же час відзначається, що кидки струму при включенні / відключенні батарей конденсаторів, а також високі швидкості наростання перехідного струму при наявності в мережі високочастотних складових значно підвищують інтенсивність старіння діелектрика, що йде в силових конденсаторах батарей компенсації реактивної потужності переважно по тепловому і іонізаційному механізмам.

- сертифікація на клас експлуатації (мінімальний повний термін служби) з регламентованим стандартом рівнем інтенсивності відмов не більше 3% дає гарантію достатньої електричної міцності і невеликого (до критичної позначки теплової стійкості) рівня тангенса кута втрат тільки в разі експлуатації в номінальному режимі роботи. тобто при номінальних значеннях напруги, температури і частоти, а за фактом моторні конденсатори часто знаходяться в фізичному контакті з електродвигунами, а значить працюють при підвищених температурах, вібрації, в присутності струмів / напруг вищих гармонік, іноді в умовах сильного електромагнітного, радіоактивного випромінювання, характерного для деяких технологічних процесів виробництва;

- фізичний контакт робітників і / або пускових конденсаторів з двигуном, а особливо при жорсткій зв'язку двигуна і виконавчого механізму в приводі (через редуктор, муфту та ін.) вібрації на комутаційних клемах і в конструктивних елементах конденсатора можуть бути дуже значними, що призводить до відмови по механічним причин, в тому числі порушення герметичності;

- на стійкість діелектрика до старіння (переважно іонізаційному і тепловому, почасти електрохімічного) впливає ряд факторів, ключовими з яких вважають склад і газостойкости просочує середовища (для плівкових конденсаторів) або заливки (для електролітичних), матеріал, макро і мікроструктуру діелектрика, шорсткість плівки, наявність включень (при виготовленні і потрапляють на плівку / папір і плівку під час намотування) і т.д.

Так, навіть брендові плівки діелектриків від відомих в світі виробників мають різну кінетику електричної міцності при термічному старінні, а просочувальна середовище надає прямий вплив на динаміку зміни тангенса кута втрат і старіння по іонізаційному механізму (під впливом часткових зарядів) в залежності від числа перенапруг при експлуатації силових конденсаторів.

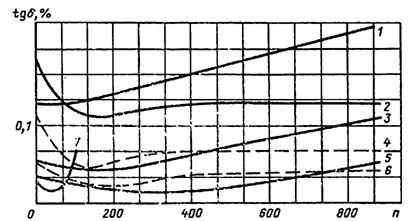

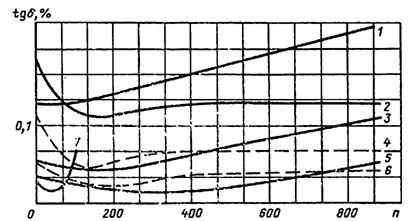

Мал. Залежність тангенса кута втрат плівкових металізованих конденсаторів з комбінованим діелектриком (2 шари поліпропіленової плівки товщиною 12.5 мкм і один шар конденсаторного паперу товщиною 10 мкм) і різної просоченням в залежності від числа перенапруг при експлуатації, де: 1 - просочення діоктилфталат (ДОФ), 2 - просочення стабілізованою трихлордифенілом, 3 - просочення бензілнеокапріантом (БНК), 4 - просочення стабілізованою бензілнеокапріантом, 5 - просочення фенілксілілетаном (ФКЕ), 6 - просочення стабілізованою фенілксілі етаном, 7 - просочення нафтовим конденсаторним маслом.

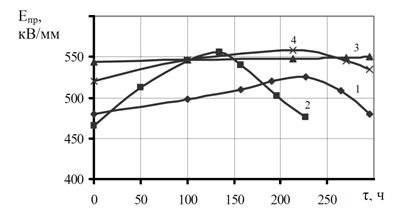

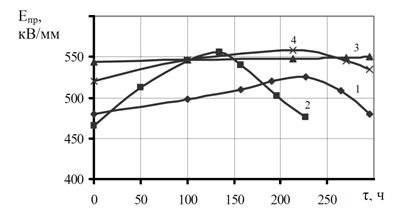

Мал. Кінетика короткочасної електричної міцності (Епр) поліпропіленової плівки товщиною 10 мкм, состаренной при температурі 100 ° С в контакті з фенілксілілетаном (ФКЕ), які мають максимальну газостойкости в порівнянні (по низхідній) з бензілнеокапріантом (БНК), діокстілфталатом (ДОФ) і нафтовим конденсаторним маслом , де: 1 - гладка поліпропіленова плівка «Terfilm» (Фінляндія); 2 - шорстка поліпропіленова плівка «Terfilm» (Фінляндія); 3 - гладка поліпропіленова плівка «Bollore» (Франція); 4 - шорстка поліпропіленова плівка «Bollore» (Франція).

У свою чергу, число твердих сторонніх включень в / на плівці / папері плівкових пускових конденсаторів, як з'являються в процесі виробництва плівки / паперу або під час намотування за рахунок тяжіння порошинок статичними зарядами електризуватися плівки / паперу, так і потрапляють в / на елементи діелектрика і / або електродів моторного конденсатора при просочуванні (або наповненні газом) значно впливає на інтенсивність старіння по іонному механізму під впливом часткових зарядів.

Причому нерідко і навіть в самовідновлюються плівкових металізованих конденсаторах вимірювання опору ізоляції та / або струму витоку не дають реальної картини стану діелектрика і ймовірності відмови конденсатора, оскільки в місцях розташування точкових сторонніх включень, а також «залікованих» самовідновлення місць локального пробою і / або продуктів розкладання діелектрика / просочення під впливом часткових зарядів напруженість поля може досягати і перевищувати критичні значення, що призводить до чергових пробою і цей процес може йти дуже швидко і лавиноподібно.

Джерело: Компанія «Нюкон»