1. Загальні відомості про токарного оброблення

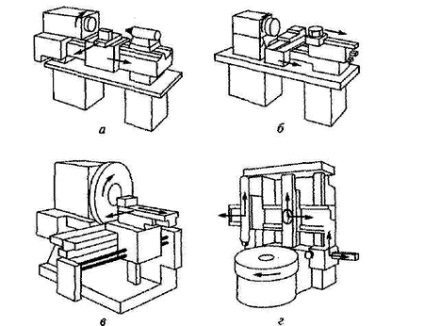

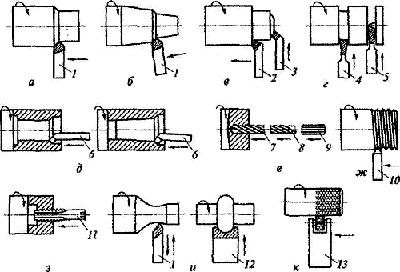

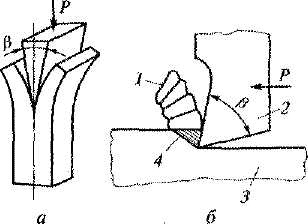

На токарних верстатах обробляються деталі типу тіл обертання: вали, зубчасті колеса, шківи, втулки, кільця, муфти, гайки і т.д. Основними видами робіт, які виконуються на токарних верстатах. є: обробка циліндричних, конічних, фасонних, торцевих поверхонь, уступів; виточування канавок; відрізання частин заготовки; обробка отворів свердлінням, розточування, зенкування, розгортанням; нарізування різьблення; накочення (рис. 1). Інструменти, що застосовуються для виконання цих процесів, називаються ріжучими. При роботі на токарних верстатах використовуються різні ріжучі інструменти: різці, свердла, зенкери, розгортки, мітчики, плашки, різьбонарізні головки та ін. Процес різання подібний до процесу расклинивания, а робоча частина ріжучих інструментів - клину (мал. 2). При дії зусилля на різець його ріжучакромка врізається в заготовку, а передня поверхня, безперервно стискуючи лежить попереду шар металу і долаючи сили зчеплення його частинок, відокремлює їх від основної маси у вигляді стружки. Шар металу, що зрізається при обробці, називається припуском. Всі способи обробки металів, засновані на видаленні припуску і перетворенні його в стружку, визначаються поняттям різання металу. Для успішної роботи необхідно, щоб процес різання протікав безперервно і швидко. Форма оброблюваної деталі забезпечується, з одного боку, відносним рухом заготовки та інструменту, з іншого, - геометрією інструменту. Процес різання можливий при наявності основних рухів: головного руху - обертання заготовки і поступального руху різця, званого рухом подачі, яке може відбуватися уздовж або поперек вироби, а також під постійним або змінним кутом до осі обертання виробу.

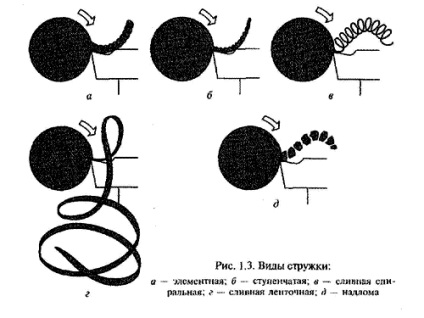

елементна стружка (стружка сколювання) утворюється при обробці твердих і маловязких матеріалів з низькою швидкістю різання (наприклад, при обробці твердих сталей). Окремі елементи такої стружки слабо пов'язані між собою або зовсім не пов'язані;

ступінчаста стружка утворюється при обробці стали середньої твердості, алюмінію і його сплавів з середньою швидкістю різання. Вона являє собою стрічку - гладку з боку різця і зазубрену з внутрішньої сторони;

злита стружка утворюється при обробці м'якої сталі »міді, свинцю, олова і деяких пластмас при високій швидкості різання. Ця стружка має вигляд спіралі або довгою (часто плутаною) стрічки;

стружка надлому утворюється при різанні малопластичних матеріалів (чавуну, бронзи) і складається з окремих шматочків.