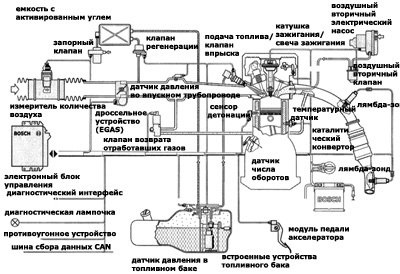

Подача і дозування палива, запалювання і контроль вихлопних газів в вашому автомобілі Polo відповідають сучасному рівню техніки. Ці завдання беруть на себе керовані комп'ютером системи, гармонійно функціонують разом з системою впорскування палива.

Процесор, на якому базується управління двигуном, попередньо запрограмований універсальними характеристиками і, отримуючи інформацію від сенсорів і датчиків, управляє виконавчими елементами двигуна, підтримуючи себе даними запам'ятовує несправностей, і за допомогою системи самодіагностики збоїв утримує колію. Блок управління двигуном розташований в руховому відсіку на кронштейні передньої стінки поруч з лівим куполом амортизатора. Бензинові двигуни працюють з технікою Siemens і Magneti Marelli, керуюча електроніка для дизельних двигунів розроблена Bosch. На підставі величезної кількості інформації пристрій заново обчислює кількість палива, що впорскується і момент уприскування для кожного окремого спалювання.

Сенсори, розташовані у двигуна, на ньому і навколо нього, постачають центральної електроніці дані про температуру двигуна і охолоджувальної рідини, температури і щільності всмоктуваного повітря, складі вихлопних газів, навантаженні на двигун, кількості оборотів і тиску у всмоктуючому трубопроводі.

Блок управління постійно інформується про поточний стан двигуна. Інший датчик сигналізує про становище педалі газу. За допомогою такої комплексної системи електронного управління двигуном оптимально реалізується низьке споживання палива і суворе дотримання обмежень на вихлопні гази.

Блок управління обробляє безліч сигналів. У деяких випадках при виході з ладу сенсорів використовуються функції аварійного режиму. Зрозуміло, якщо виходить з ладу датчик числа обертів, двигун зупиняється.

Пристрої управління двигуном вирішують в першу чергу завдання підготовки паливно-повітряної суміші, точного впорскування палива, запалювання (бензинові двигуни) і очищення відпрацьованих газів. Для цього реєструється поточний стан роботи двигуна, визначається його відповідність нормі, здійснюється управління виконавчими елементами, самоконтроль і контроль виконання за допомогою діагностичних функцій.

Так як блок управління бере на себе регулювання моменту запалення, то вже неможливо суворе поділ систем уприскування і запалення при управлінні двигуном.

Однак для кращого сприйняття ми представляємо елементи системи запалювання бензинових двигунів в окремому розділі. Комп'ютер в моторному відсіку має, зокрема, такі функції:

- запалювання в послідовності з швидким стартом,

- холостий хід зі здатністю до навчання,

- лямбда-регулювання ось щодо здатності до навчання,

- вентиляція паливного бака зі здатністю до навчання,

- рециркуляція вихлопних газів зі здатністю до навчання,

- регулювання детонації зі здатністю до навчання,

- самодіагностика.

Що стосується автомобілів з бензиновими двигунами, в Polo є нерухомий розподільник високої напруги, датчик Холла на впускному розподільному валу, а також датчик числа обертів двигуна на колінчастому валі. Тому виключається звичайне до цих пір розпізнавання за допомогою розподільника запалювання.

Електроніка двигуна працює спільно з іншими системами двигуна. Наприклад, спільно з блоком управління автоматичною коробкою передач. Motronic також знаходиться в зв'язку з системою антиблокування коліс (ABS) і системою регулювання пробуксовування коліс (ASR).

Трохи про самодопомоги

Економічні та екологічні функції управління двигуном, вплив на економне споживання палива, по можливості зменшення викиду шкідливих речовин у вихлопних газах і висока культура роботи особливо помітно проявляються у дизельних двигунів.

Технологія турбодизельних двигунів з прямим уприскуванням (TDI), яка стала можливою тільки завдяки швидкому прогресу автомобільної електроніки, представляє собою сучасний високий рівень розвитку дизельних двигунів для Polo. TDI хороший з точки зору ефективності, безпеки для навколишнього середовища і надійності.

Любителів девізу «Зроби сам», а також майстерних слюсарів, це розвиток технології двигунів швидше кілька засмутить. Все ж є цілий ряд робіт в області управління двигуном і точного впорскування палива, які можна здійснити при наявності практичного досвіду і досвіду.

Електронний прилад управління

Прилад управління з функціональним і діагностичним процесорами знаходиться в герметизированном металевому корпусі. Завдяки наявному стабілізатора напруги він постійно забезпечується напругою для цифрових перемикачів. Прилад має вихідні каскади, які дають достатню потужність для прямого підключення виконавчих елементів. Ці вихідні каскади захищені від короткого замикання на масу або на акумулятор і не можуть вийти з ладу через електричної перевантаження.

За допомогою діагностичної функції розпізнаються можливі дефекти, і дефектний вихід при необхідності відключається. У пам'яті прямого доступу запам'ятовуються записи про несправності. Ці записи можуть бути опитано в спеціалізованих майстернях за допомогою високорозвинених інформаційних, діагностичних і зчитують систем. Помилки групуються по цифрових кодах в списки, які відпрацьовуються в спеціалізованій майстерні.

Шина збору даних CAN

Стандартні комунікації в автомобілі відрізняються тим, що для кожного сигналу призначений окремий провід. Величезний зростання обміну інформацією між електронними компонентами в сучасних системах управління двигуном такий, що з ним осмислено впоратися стало неможливо. Уже з деяких пір складність комплектування традиційних кабельних джгутів стала така, що з цим можна було впоратися тільки з великими витратами.

Рішення являє собою концепцію шинної системи CAN, спеціалізованої для автомобілів. Електронні пристрої управління використовують послідовний інтерфейс CAN, потім вони приєднуються один до одного через відповідну шину збору даних.

Для CAN в автомобілі є три важливих області застосування:

- з'єднання пристроїв управління,

- електроніка кузова і комфорту (ущільнення каналу),

- мобільний зв'язок.

CAN планується прийняти Міжнародною організацією зі стандартизації ІСО в якості міжнародного стандарту для автомобілів. Стандарт відноситься до ряду даних зі швидкістю передачі понад 125 Кбіт / с. разом з двома іншими протоколами для передачі даних зі швидкістю до 125 Кбіт / с.

Найважливіші компоненти в системі управління Polo

Пристрій управління отримує найважливіші технічні характеристики від наступних датчиків:

- Датчик тиску у впускному трубопроводі (G71) з датчиком температури всмоктуваного повітря (G42): пневматичні з'єднаний з впускним трубопроводом (шлангове з'єднання) і сприймає абсолютний тиск у впускному трубопроводі.

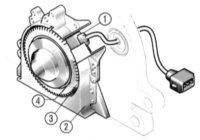

- Датчик числа оборотів і датчик ВМТ (G28): інформує про число обертів двигуна і, завдяки своєму розташуванню в корпусі колінчастого вала, також про точний положенні колінчастого вала. Він передає також дані про становище поршня в кожному окремому циліндрі. З цієї інформації встановлюються моменти уприскування і запалення.

Датчик числа оборотів двигуна в Polo зондує зубчасте колесо датчика 60-2, на якому по периметру розташовано 58 зубців і проміжок величиною в 2 зубці в якості маркера точки відліку. Колесо датчика встановлюється на колінчастому валі.

1 - датчик числа обертів двигуна G28,

2 - ущільнювальний фланець,

3 - маркер точки відліку,

4 - зубчасте колесо датчика 60-2.

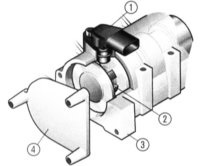

При виході з ладу датчика Холла двигун продовжує працювати і може бути також заново запущений. Блок управління двигуном перемикається на режим аварійного ходу.

1 - датчик Холла G40,

2 - впускний распредвал з литим колесом датчика,

3 - корпус распредвала,

4 - запірна кришка.

Тільки в бензинових двигунах

Основні функції систем

Сигнал числа обертів (датчик числа обертів G28, датчик Холла G40) і сигнал навантаження від датчика тиску (G71 в пристрої управління) формують основу для визначення уточнених характеристик двигуна. Ці основні характеристики коригуються шляхом отримання інформації про температуру охолоджуючої рідини і складі відпрацьованих газів і використовуються для приведення у відповідність моменту запалювання, а також тривалості упорскування в кожному конкретному робочому режимі. Додатковою інформацією є температура повітря і положення дросельної заслінки.

Для відкриття або закриття дросельної заслінки блок керування двигуном пускає в хід електродвигун приводу дросельної заслінки. Обидва датчика кута повороту (з міркувань надійності їх два) сповіщають блок керування двигуном про поточний стан дросельної заслінки. У блоці управління двигуном встановлена верхня електрична межа. Це максимальний кут відкриття дросельної заслінки при експлуатації двигуна. Якщо привід дросельної заслінки виходить з ладу, дросельна заслінка автоматично встановлюється пружинною системою повернення в положення холостого ходу. Після цього відбувається запис в пристрій помилок і включається лампочка збою в роботі електропривода дросельною заслінкою. У режимі аварійного ходу можлива тільки обмежена експлуатація при підвищеній частоті обертання на холостому ходу.

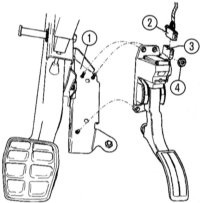

Електронне регулювання потужності двигуна E-Gas

Ваша нова Polo оснащена електронною педаллю газу. Дросельна заслінка більше не наводиться в дію за допомогою тросової тяги від педалі газу. Між обома деталями більше немає ніякого механічного з'єднання. Замість цього на педалі газу встановлені два датчика (змінні опору в одному корпусі), які інформують блок управління двигуном про становище педалі газу.

Приведення в дію дросельної заслінки проводиться виконавчим елементом дросельної заслінки в блоці управління дросельною заслінкою, і причому по всьому діапазону числа обертів і навантажень. Заслінка наводиться в дію на основі запропонованих величин, заданих блоком управління двигуном.

При непрацюючому двигуні і включеному запалюванні електроніка управляє дросельної заслінкою в точній відповідності з даними датчика положення педалі газу. Якщо педаль газу відтиснуті наполовину, дросельна заслінка також буде відкрита приблизно наполовину. Але при працюючому двигуні, тобто при навантаженні, блок керування двигуном може відкривати і закривати дросельну заслінку незалежно від датчика положення педалі газу. Він призводить заслінку у відповідність з поточним робочим режимом. Так, при прискоренні дросельна заслінка може бути відкрита повністю, хоча педаль газу натиснута тільки наполовину.

Внаслідок цього утворюються істотно кращі показники щодо викиду шкідливих речовин і витрати палива. Необхідний крутний момент двигуна може бути отриманий завдяки оптимальному комбінування відкриття дросельної заслінки і тиску наддуву.

E-Gas також складається з безлічі вузлів: датчик положення педалі газу, блок керування дросельною заслінкою і блок керування двигуном. При цьому всі сприяють визначенню, регулюванню і контролю положення дросельної заслінки. Для індикації контрольованого стану служить контрольна лампочка EPC.

1 - кронштейн підшипника,

2 - шестіштирьковий штекер,

3 - датчики G79 і G185 положення педалі газу,

4 - гайка (10 Нм).

Контрольна лампочка EPC

Якщо при експлуатації двигуна розпізнається несправність в роботі системи E-Gas, блок керування двигуном включає для попередження контрольну лампочку (лампочка помилки K132) у вставці розподільного щита. Звичайно, одночасно робиться відповідний запис у пристрій несправностей блоку управління двигуном. Контрольна лампочка висвічує три букви EPC і знаходиться зліва в комбінованому приладі, в правій половині вимірювача числа обертів. Як і інші контрольні лампочки, індикатор EPC повинен загорятися, коли включається запалювання.

Якщо лампочка EPC загоряється при включенні запалення і не гасне приблизно через три секунди після запуску двигуна (холостий хід), то слід опитати пристрій несправностей. Можливі несправності повинні усуватися, пам'ять пристрою, що запам'ятовує повинна стиратися.