На машинобудівних і металургійних підприємствах при обробці та прокатки металу застосовуються мастильно-охоло - дають рідини (МОР), що представляють собою емульсії масла у воді. Масляні емульсії - це колоїдні двофазні систе-ми, в яких одна рідина (масло) дисперговані у вигляді капі-лек в іншої рідини (воді). Зазвичай термін служби емульсій не перевищує 1 міс.

Приготування емульсії полягає в змішуванні масла з водою і емульгатором. Всі масляні емульсії володіють великою устої-тична. При звичайному відстоюванні протягом 3 міс концентрації-ція масла знижується всього на 10-20%.

Руйнування емульсій, т. Е. Розшарування системи, перешкоджає пружна оболонка емульгатора (органічної кислоти), молекули якого орієнтовані вуглеводневим радикалом в сторону годину-тіци масла, а карбоксильної групою - в сторону води.

Для руйнування емульсій застосовують такі методи: цен-тріфугірованіе, фільтрування, реагентної коагуляцію, тримаючи-ський метод, а також їх комбінацію.

Для фільтрування МОР на базі фільтр-преса ФПАКМ розробити конструкцію тан багатоярусний фільтр типу МБ1 з паперовою стрічкою, покладеної на латунної сітки, простягнутою між фільтруючими плитами. Фільтр МБ1 випускається з розмірами фільтруючих поверхонь 5; ----------------------------------- 10 і 20 м. Фільтрову-ня проводиться під тиском до 0,2 МПа. Управління всіма опе-раціями автоматизованої-вано, але конструкція фільтра допускає ра-боту і в напівавтомати-зації режимі.

Реагентна коагу-ляция полягає в додаванні до емульсії сірчанокислого алюмінію-ня, хлорного або сірчано-кислого заліза в со-четанія з вапняним молоком або їдким на-тром. Загальна кіль-сть реагентів 7-8 г / л. Після руйнування емульсії внаслідок протікання химиче-ських реакцій в процес-се відстоювання міні-ральних компоненти випадають в осад. Утворений осад віддаляється і утилізовано-ється.

Найбільш ефек-тивно централізований-ва переробка МОР на великих промислових установках ме-тодом реагентної флотації, а також термічні методи утилізовано-ції.

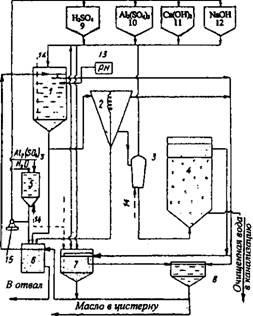

Мал. 15.8. Схема флотаційного установки для раз-рушення МОР:

1 - відстійник; 2 - сепаратор; 3 - ресивер; 4 - флоту-тор; 5 - ємність з коагулянтом; 6 - шламосборник; 7 - збірник піни; 8 - збірник масла; 9-12- дозато-ри коагулянтів; 13 - рН-метр; 14 - стиснене повітря; 15 - насос

Принципова схема безперервної установки по руйнуванню відпрацьованих МОР методом флотації приведена на рис. 15.8.

При цій технології основна частина масла (85 - 90%) відокремлюється-ється вже в відцентровому сепараторі 2. Отримане після Сепар-тора масло може використовуватися в якості палива або для при-виготовлених свіжих емульсій. Більш глибоке очищення емульсії (точніше - того, що від неї залишилося після сепарації) проводиться у флотаторе 4 з використанням реагентів. Принципова схе-ма термічної установки знешкодження МОР приведена на рис. 15.9.

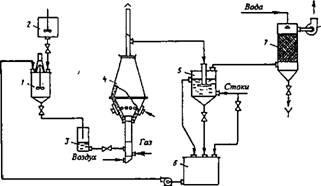

Мал. 15.9. Схема установки для термічного знешкодження МОР:

1 - збірник; 2 - мірник ПАР; 3 - зрівняльний посудину; 4 - паро - генераторний реактор; 5 - барботажний апарат; 6 - збірник сто-ков; 7 - скрубер; 8 - вентилятор

Принцип дії такої установки полягає у вспіненні емульсії за допомогою ПАР в збірнику 1 і подачі піни в парогене - нераторний реактор 4, де вона рівномірно згорає при 1500 - 1600 ° С. Димові гази, проходячи через барботажний апарат 5, від-дають тепло для розпарювання МОР. Конденсація пара, яку воно містить-гося в димових газах, що виходять з барботажного апарату 5, Виробляється водою в скрубері 7. Вихідна з нього чиста вода подається в систему оборотного водопостачання. Продуктивність установки складає 5 т / год.