Коли знімаються ескізи з одиничних, не пов'язаних між собою деталей, основна увага при нанесенні розмірів звертається на зв'язок з технологією їх виготовлення [4].

Деталі, з яких збираються машини і окремі їх вузли, взаємопов'язані. Тому, проставляючи розміри на ескізах таких деталей, необхідно враховувати не тільки технологію їх виготовлення, а й конструктивні особливості, а також стан даної деталі у виробі.

Дві або кілька деталей, рухливо або нерухомо з'єднаних один з одним, називаються сполучаються. Поверхні або розміри, за якими відбувається сполучення деталей, також називаються сполученими.

Парні розміри визначають взаємне положення двох або декількох деталей у виробі. Вони забезпечують можливість збирання та розбирання, а також необхідну взаємозамінність. Під взаємозамінністю розуміється можливість заміни при складанні або ремонті одних деталей іншими, виконаними за тими ж кресленнями без додаткової підгонки.

Інші, не пов'язані між собою розміри і поверхні, не впливають безпосередньо на характер з'єднання деталей, вони визначаються міцністю деталі, її вагою, розміром і т.п.

Поверхні, що сполучаються і їх розміри можуть бути охоплюють і охоплюються. Поверхня зовнішньої деталі називають охоплює, внутрішньої - охоплюється.

Розмір, загальний для охоплює й охоплюваній поверхонь, називається номінальним. Характер з'єднання визначається різницею між охоплює і охоплюються розмірами. Сполучення деталей здійснюються в основному по циліндричним, конічним, сферичним або плоским поверхням.

3.3.1 Циліндричні сполучення є найбільш поширеними. Вони використовуються в механізмах обертального і перетворювального руху - в опорах валів, при установці втулок в корпусах, в з'єднаннях шківів і шестерень з валами або осями.

Такі сполуки можуть бути рухомими або нерухомими. Якщо номінальні розміри сполучених поверхонь однакові, то на складальному кресленні вони зображуються однією лінією і вказується номінальний розмір (Ø 30 відповідно до малюнком 3.6).

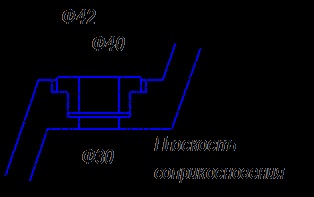

Малюнок 3.6 - Позначення номінального діаметра

Якщо охоплює розмір більше охоплюваного, то різниця між зазначеними розмірами утворює зазор, який зображається на складальному кресленні (Ø 40 і Ø 42 відповідно до малюнком 3.6).

Особливістю конструктивного виконання складальних з'єднань по циліндричної поверхні є те, що поєднання двох деталей доцільно виконувати лише по одній соосной поверхні (сполучення деталей по двом концентричних поверхонь важко виконати), при цьому торцеве зіткнення деталей допускається також не більше, ніж по одній площині.

На малюнку 3.6 приведена установка сідла в корпусі вентиля. Зіткнення двох деталей відбувається по площині і циліндричної поверхні Ø 30, що забезпечує центрування осі сідла. Характер сполучення деталей залежить від умов роботи виробу. Чим точніше сполучення, тим складніше і дорожче його виробництво. Тому там, де за умовами роботи не потрібно великої точності у виготовленні, деталі можуть з'єднуватися між собою з зазором. Номінальні розміри на ескізах відповідних деталей повинні забезпечувати цей зазор.

У поєднанні шпинделя з маховиком необхідно передбачити зазор "з" згідно з малюнком А1, варіант а), що забезпечує можливість щільного притиснення шпинделя до маховика по площині дотику шляхом затягування гайки. Величина даного зазору залежить від збігу різьби на кінці шпинделя, тому що навернути гайку на неповноцінно нарізану частину різьблення неможливо.

При кріпленні фланців співвісність отворів під кріпильні болти або гвинти забезпечується однаковою координацією їх центрів на ескізах сполучених деталей. Деталі, що з'єднуються різьбленням, повинні мати один і той же тип і розмір різьблення. Робоча довжина болтів, шпильок і гвинтів є також зв'язаних розміром.

3.3.2 Шляхом сполучення деталей по конічної поверхні може бути виконано три типи з'єднань - щільні (герметичні), рухомі та нерухомі.

Щільні або герметичні застосовують в арматурі трубопроводів (пробкові крани), в клапанних пристроях різних регуляторів, насосів і т.п.

Прикладом рухомих конічних з'єднань є опори шпинделів металорізальних верстатів в підшипниках ковзання.

Нерухомі конічні з'єднання використовують при посадці хвостовиків ріжучих інструментів, в сполучних муфтах, при установці конічних штифтів тощо

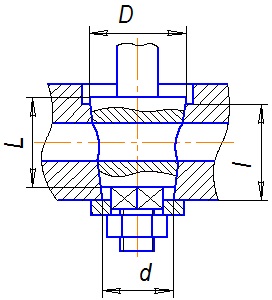

Конічний сполучення складається з конічної поверхні охоплюється деталі (пробка), званої зовнішнім конусом, і поверхні деталі, що охоплює (корпус), званої внутрішнім конусом, відповідно до малюнком 3.7.

У конічних сполученнях розрізняють наступні основні елементи:

а) база конуса (зазвичай приймається один з плоских торців конічної поверхні, перпендикулярних до осі конуса);

б) розрахунковий переріз - перетин конуса, перпендикулярний до осі, розташоване на певній відстані від бази конуса;

в) базове відстань - відстань розрахункового перетину до бази конуса;

г) конусність k - відношення різниці діаметрів двох поперечних перерізів конуса до відстані між ними. ГОСТ 8953-81 встановлює нормальні конусности для конічних з'єднань загального призначення. Тому отримана розрахунком конусність повинна бути скоригована за відповідними таблицями.

Для забезпечення герметичності з'єднання пробки з корпусом необхідно збіг конусної сполучаються конічних поверхонь. Конічні поверхні обох деталей задаються висотою конуса, діаметром в площині бази і конусностью. Так, конічна поверхня на ескізі пробки задається висотою конуса L. діаметром D і конусностью k. а на ескізі корпусу - висотою l. діаметром d і конусностью k відповідно до малюнком 3.7.

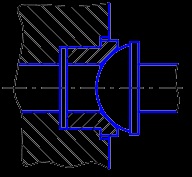

3.3.3 При поєднанні по сферичної поверхні виходять тільки рухливі з'єднання, які застосовуються в конструкціях клапанів, в шарнірах, самовстановлюються опорах, кульових з'єднаннях трубопроводів і т.п.

Сполучення сферичної і конічної поверхонь може здійснюватися так, як це показано на малюнку 3.8.

Малюнок 3.7 - Конічний сполучення пробки і корпусу крана

Малюнок 3.8 - Сполучення сферичної і конічної поверхонь

3.3.4 Плоскі або пазові сполучення складаються зазвичай з двох паралельних або похилих площин, де дві взаємопов'язані площині однієї деталі (паз) охоплюють дві площини іншої деталі відповідно до малюнком А1, варіант б).

Якщо у виробі зустрічаються деталі, оброблювані спільно, то на складальному кресленні даються всі необхідні дані для спільної обробки відповідно до малюнком А1, варіант б). На ескізах деталей даного вироби ніяких вказівок, що відносяться до спільної обробці при монтажу, які не роблять.