Китайський лазерний гравер очима сервісного інженера

вибір апарату

Коли перед нами постало питання про покупку лазерного гравера, ми почали підбирати тип апарату, який би відповідав більшості наших вимог. Він повинен різати папір, картон, дерево і пластмасу, вибирати на невелику глибину необхідний малюнок, наприклад, для виготовлення печаток, штампів та фотографій і, бажано, вміти маркувати вироби з пластмас і металів.

Так як це була нова невідома область, довелося шукати інформацію в доступному для нас вигляді в форумах і описах машин на сайтах. При детальному вивченні типів лазерів, що використовуються в апаратах, з'ясувалося, що для маркування використовуються малопотужні лазери з довжиною хвилі, відмінною від тих, які використовуються для різання матеріалів. Згнітивши серце, ми вирішили відмовитися від цієї функції на користь більш затребуваних і зупинили свій вибір на вуглекислотному лазері. Він дозволяє різати і гравірувати різні матеріали.

Наступним кроком був вибір потужності випромінювача. Виявилося, що гравери з лазером потужністю 40 ват і нижче з короткофокусної лінзою краще підходять для гравіювання дрібних деталей. Їх можна використовувати для виготовлення печаток з якісної промальовуванням символів кегля 6 або навіть 5. Протилежні вимоги для різання. В цьому випадку, чим потужніший лазер, тим швидше відбувається процес.

Ми вирішили купувати апарат з компромісними 60-ю ват. Це, судячи з повідомлень у форумах інтернету, максимальна потужність, при якій можна отримати прийнятні результати при гравіювання і найменша для різання товстих (до 10 мм) матеріалів. Лінза відповідна, среднефокусная: 2,5 дюйма.

Так як у нас була ідея виготовляти різні таблички, розмір робочого столу повинен бути не самим маленьким. Ми його підібрали, коли вибирали модель гравера.

З урахуванням більшості наших вимог було вирішено зупинитися на апараті китайського виробництва. Ми уявляли, що різниця в ціні між «китайцем» і «американцем» в два, а то і більше разів, при однакових характеристиках чи не з'явиться просто так, але в разі неякісного виконання деяких видів робіт були готові від них відмовитися.

За рекомендацією людини, давно працював на китайських граверів, ми придбали машину марки Green Technology GT9060 з вуглекислотним лазером потужністю 60 ват і розміром робочого столу 90х60 см.

І ось гравер привезений. З деякими труднощами вшістьох ми його витягли з вантажівки. Для цього пакувальний ящик довелося розбирати прямо в кузові, т. К. Все важило за накладною 300 кг. Відгвинтивши ноги, ми затягнули апарат в 80-і сантиметрову двері і почали його підключати.

З електричними з'єднаннями проблем не було. У мережу гравер включався стандартним кабелем, таким же, який використовується в комп'ютерах. До нього підключаються компресор для обдування зони різання і помпа водяного охолодження лазера. Трубки для подачі повітря від компресора і води від помпи, що йдуть в комплекті, підійшли так само без проблем.

Через незнання ми бак з водою поставили на підлогу, а помпу встановили вище бака.

Коли все було приєднано, ми, нарешті, включили апарат. І відразу з'ясувалося, що помпа не герметичні. Вона протікала, воду гнала слабо, прихоплюючи бульбашки повітря. Спроба загерметизувати кришки за допомогою гумових прокладок і герметика ні до чого не привела - вода продовжувала витікати з усіх щілин насоса. Тиск був настільки слабким, що знову надходить вода не могла проштовхнути свої ж залишки в лазерної трубці з минулого запуску. Помпу довелося втопити в баку і чудесним чином вода в систему пішла.

За рекомендацією електриків ми спорудили деякий захист апарату по електроживлення. Сам гравер, повітряний компресор і насос водяного охолодження ми підключили через УЗО (пристрій захисного відключення). Комп'ютер і його монітор у нас підключений через друге УЗО. Звичайно ж, з щитка напруга подавалося через тепловий і електромагнітний автомати. Не забули і про обов'язкове заземлення.

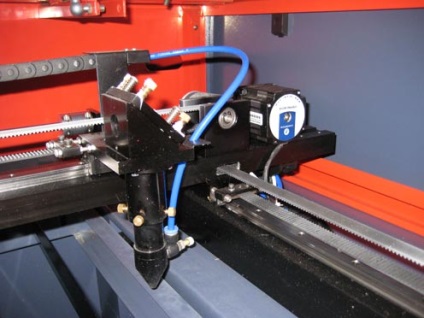

В першу чергу нам довелося підібрати відстань від нижньої точки головки до матеріалу, щоб промінь фокусувався на поверхні.

Взяти і щось отгравіровать або навіть просто розрізати з літа не вийшло. Ми знали, що різні матеріали вимагають різних режимів, але не уявляли, з яких значень швидкості ходу променя, потужності лазера, подачі повітря і дозволу гравіювання починати підбір співвідношень.

Через кілька днів роботи з різними матеріалами в голові почала формуватися система підбору режимів. Ми вирішили зупинитися на кількох рівнях потужності лазера для різних робіт. Відразу хочу попередити, що обрані рівні потужності виявилися зручними саме для нашого комплексу лазер - дзеркала - лінза - механіка - юстирування. Для інших вони можуть виявитися невірними або незручними. І немає впевненості, що вони оптимальні навіть для нас.

10-15 ват ми використовуємо для гравіювання продукції з дрібними деталями, тому що при пробі виявилося, що промінь в точці фокусу у нас найтонший при низькій потужності. Правда, є думка, що гірші результати при більшій потужності були не від збільшилася товщини променя, а від прогріву областей матеріалу, прилеглих до місця різу і гравіювання. побільше,

20-30 ват виявилися зручними для гравіювання, яка потребує високого дозволу. Для прискорення процесу ми вирішили збільшити потужність ціною деякого потовщення променя. 40-60 ват затребувані при різанні листових матеріалів.

Необхідну глибину випалювання регулювали швидкістю руху променя по поверхні.

Як тільки ми визначилися з режимами роботи для деяких матеріалів, з'явилася можливість видавати продукцію. Були випробувані дерево, фанера, папір, полістирол, ПЕТ, оргскло, штучна і натуральна шкіра. З'ясувалося, що шкіра виготовляється з різних матеріалів, в тому числі і ПВХ, тому ми спочатку перевіряємо склад: випалюємо невелику площу і за характером сліду і випарів вирішуємо, чи будемо ми з нею працювати.

Дерево, оргскло, АБС, ПЕТ, натуральна шкіра і гума обробляються легко і просто.

Папір щільністю 250-300 г / м2 ріжеться непогано. Правда, якщо вона нерівна і йде з-під фокуса лінзи, з'являється підгоряння по краях. Також злегка підгорає тонка (80 г / м2) і оксамитова папір. Зменшити підгоряння вдається точної фокусуванням, повної подачею повітря і максимально можливою швидкістю різання. Для оксамитового паперу додаткового поліпшення домоглися певної хитрістю. На столик папір укладали лицьовою стороною вниз і різали дзеркально відбите зображення. В цьому випадку слідів підгоряння видно не було.

Перша проблема з'явилася, коли одного разу не запустився двигун помпи. Як виявилося, у нього з'явилися мертві точки і якщо ротор зупинявся в ній, то при включенні він вже не обертався, а дрібно тремтів. Варто було вручну вивести двигун з цього стану, як помпа починала працювати. Це стало повторюватися все частіше і частіше і настав момент, коли запустити двигун не вдалося. У спішному порядку була куплена помпа російського виробництва з близькими параметрами. Діаметри штуцерів були відмінними від китайських, але за допомогою докуплений перехідних шлангів вдалося підключити її до гравера.

Радість була недовгою: на наступний ранок помпа при включенні загарчав, нагрілася і зупинилася. У магазині другої такої ж не виявилося і нам її поміняли на менш продуктивну. З нею гравер майже нормально пропрацював півроку: зрідка, як в китайській, чи не запускався двигун, але при постукуванні по корпусу помпа починала працювати.

Один раз зіскакував перехідною шланг і, поки ми зрозуміли, що сталося, 30 літрів води з бака були викинуті в стелю.

Наступна проблема вилізла при гравірування конусної пляшки. Треба було опустити робочий столик на велику глибину. Кінцевий вимикач в глибині апарату не спрацював і столик звернув його разом з кріпленням.

Кінцевик підібрали швидко в сусідньому магазині, закріпили і перевірили його роботу. Як виявилося, він спрацьовує, а сигнал втрачається в надрах блоку управління двигунами. Ми це врахували і відклали усунення причини до кращих часів, тим більше, що в повсякденній роботі рухати столик, тим більше на таку глибину, потреби немає.

Через деякий час з'ясувався ще один нюанс. Потужність випромінювання сильно залежить від температури газу в трубці. При тривалій різанні температура зростає настільки, що при обраних режимах матеріал не прорізається до кінця, а при гравірування зменшується глибина вибірки. Тобто наш бак не забезпечував рівномірного охолодження лазера і доводилося часто міняти в ньому воду.

Був придбаний чиллер з повітряним охолодженням. Він навіть при інтенсивній роботі лазера не давав охолоджуючої води нагрітися вище 8-10 градусів вище температури повітря в кімнаті на рівні підлоги. Стабільність випромінювання, звичайно, відразу зросла. Відпала проблема з помпою - насос чилера працює, як і повинен працювати будь-який насос.

Так як раніше охолоджуюча вода в баку змінювалася часто, у нас не було проблем з цвітінням теплої води. Щоб уникнути цього на майбутнє, в воду ми відразу додали автомобільний антифриз в кількості близько чверті загального обсягу системи. Це дало ефект - воду не міняли півроку, але вона поки не цвіте.

Так як ми в той час придивлялися до потужності і глибині гравірування, то помітили цікавий ефект нашої трубки. На початку гравіювання штампів глибина вибірки в гумі була більше і плавно зменшувалася. Через півхвилини глибина стабілізувалася і далі могла змінювалася залежно від температури води. Ми припустили, що це відбувається через теплового опору стінок трубки між газом і водою. Боротися з цим явищем ми не можемо, просто з огляду на його при виготовленні штампів.

Виготовляти друку нам не вдалося - в режимі гравіювання по гумі товщина променя в точці фокусу виявилася близько 0.3 мм, так що відбитки букв були недостатньо якісними.

Попутно з'ясувався ще один недолік конструкції апарату. У ньому застосовані крокові двигуни. Теоретично положення головки має визначатися поворотом осей двигунів. На практиці положення не відповідає необхідному. Це відбувається через розтягнення ременів, тертя та інерції. Причому, чим сильніше натягнуті ремені, тим сильніше виявляється тертя. Чим більше швидкість гравіювання і різання, тим більше буде давати знати про себе інерція головки. Грубо кажучи, якщо намагатися вирізати коло, то початкова і кінцева точка різу не збігатимуться. Тому дрібні деталі виявляються з дефектами, на великих деталях неточність скрадається. При використанні сервоприводу такого недоліку не буде.

Всі ці недоліки - товстий промінь (0.3 - 1 мм в залежності від режиму), нестабільність випромінюваної потужності при роботі і неточність механіки призводять до великих складнощів при гравірування дрібних об'єктів, наприклад, символів в печатках.

При виготовленні номерків і табличок маленькі (менше 5 мм) символи не використовуються, тому гравірування виходить якісною, а велика площа столу дозволяє виготовляти велику кількість одиниць продукції за одне завантаження матеріалу.

Добре виходять портрети на дереві (фанері). Так як в цьому випадку особливого дозволу не потрібно, візуально якість малюнка виходить дуже непоганим. Якщо намагатися добитися високого дозволу, то більш виразним стає тільки растр картинки.

Зайвий раз ми переконалися, що будь-яка техніка має свої нюанси. Через деяких довелося відмовитися від виготовлення печаток. У той же час штампи на гумі з символами більше 3 мм гравіруються непогано. Різка дрібних деталей також пов'язана з труднощами.

Цілком якісно виходить у нас практично будь-яка інша продукція, а вуглекислотний лазер дозволяє працювати з широким спектром матеріалів. 60-ватний лазер дозволяє різати пластик 10 мм і навіть більше. Програма різання своєрідна, але не складна в освоєнні і побудована досить раціонально.

Сервісний інженер ТОВ "Вертекс"

А це Ви не читали? Тут ми розкриваємо секрети на тему "Сувеніри, тампонная друк, лазерне гравіювання":