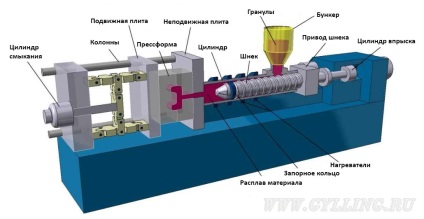

Термопластавтомат це те, що робить основну масу пластмасових деталей. Принцип дії на перший погляд досить простий. Візьмемо гідравлічний прес, покладемо набік, знизу зробимо дірку. Закріпимо в прес пресформ. До дірці підведемо механізм, що нагадує гібрид м'ясорубки і шприца. Затиснемо пресом форму, щоб тиском при заливання не розтиснув, підведемо механізм уприскування і заженемо в форму розплавлену пластмасу під тиском. Дочекаємося, коли пластмаса охолоне, розімкніть пресформ, виштовхни готову детальку і все по новій. Це дуже спрощена модель.

Термопластавтомати (ТПА) бувають різні.

Від маленьких настільних

до дуже великих.

Відрізняються вони і конструкцією вузла змикання. У механіці гідравлічного преса використовуються як правило дві основні схеми: коленно- важільна і з безпосереднім гідравлічним циліндром. Колінно-важільна набула найбільшого поширення. Найбільше замикає зусилля потрібно саме в стадії повністю закритою пресформи. Вільні ходи особливих зусиль не вимагають. Тому така схема дозволяє забезпечити необхідні характеристики преса за допомогою відносно невеликого гідроциліндра. Звичайно система важелів повинна бути виготовлена з досить високою точністю. Необхідний або підведення централізованого змащування до шарнірів, або регулярне їх обслуговування механіком. Інакше трапиться поломка пальців шарнірів (в основному буває на ДЕ Хмельницького заводу) або швидкий знос, що перетворює нормальний верстат за пару років в «шайтан-гарбу».

Вузол централізованого змащування

Гідроблок управління ТПА «BM Biraghi»

Рухома плита ТПА «BM Biraghi»

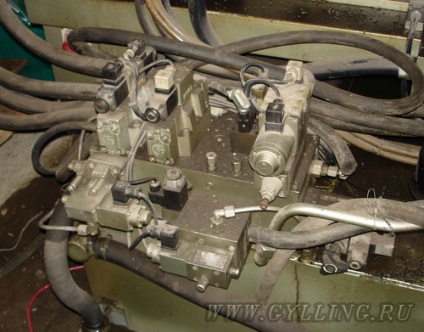

Гідроблок управління ТПА «Д3136»

Конструкції з гідроциліндром радують різноманітністю схем. Для підведення - відведення плити не потрібно великого зусилля, зате дуже бажана висока швидкість переміщення. Коли форма майже закрита, вже навпаки, важливо зусилля змикання. Тому тут використовуються варіанти, коли переміщення робиться вузьким гідроциліндром з великим ходом, потім вузли фіксуються між собою і дожим робиться вже спеціальним гідроциліндром (Kuasy630,1400,1700, ДБ-3136, Прогрес, Урал, Маяк) або навіть кількома циліндрами з великою площею та зусиллям (Kuasy 5000). Зрозуміло всі процеси роботи повинні контролюватися і управлятися електронною системою. Причому у кожної моделі термопластавтоматів свій тип блоків управління.

Звичайно, якщо є багато грошей на організацію виробництва, можна просто купити однотипні ТПА (термопластавтомати) і особливо не морочитися. Тільки обладнання це не престижна іномарка або прикраси. Воно повинно приносити гроші, а не висмоктувати їх з кишені. Отже, витрати на верстати повинні бути адекватні. Немає сенсу купувати наворочений Demag за півлимона баксів і лити на ньому снігову лопату, наївно сподіваючись десь в наступному житті отримати прибуток. Безсумнівно і для дорогих ТПА є своє застосування, але тільки там, де їх високі характеристики реально потрібні і виправдовують ціну. (Швидкісне лиття великих тонкостінних виробів) У більшості ж випадків цілком достатній китаєць або Термопластавтомат часів СРСР з невбитого механікою. Вони ще залишилися. На початку двохтисячних їх було ще більше. Якщо вони не супертонкостенное і не володіє екстремально довгим литним шляхом (співвідношення шляху від точки вприскування до самого віддаленій від неї точки вироби до товщини стінки), то старий ТПА (в хорошому стані) віділлє його нітрохи не гірше сучасного верстата. Якщо не видно різниці - навіщо платити більше? Тут важливіша пресформа, ніж Термопластавтомат. Часто трапляється, що неграмотність конструктора намагаються компенсувати характеристиками ТПА. Але це вже інша тема.

Найбільш ненадійна і проблемна частина старого обладнання - електрошафи і блоки управління. Причому, якщо верстат довго простоював, саме електроніку наш народ розтягував в першу чергу. Розумного пояснення цьому немає, багаторазово бачений мною факт. У більшості випадків сам ТПА був практично не зношеним і все інше - цілим.

Ідея розробляти свою систему з'явилася через банальну лінь - ремонтувати постійно збою мотлох заняття не з приємних. Особливо напружував пошук здохлих мікросхем на купі плат в стійках. Схемотехніка перших серійних мікропроцесорних систем взагалі збочена. Чого вартий чогось прикручений булевий обчислювач в процесорній платі Мікродата! Схоже люди тоді просто не знали, що процесор може виконувати кілька потоків обчислень, а вхідні сигнали можна фільтрувати програмно. Зразки типу МІКРО-902 взагалі небезпечні. Коли взимку відкрили ворота в цех, термопластавтомат з цим «шедевром» став виконувати різні рухи сам по собі, добре хоч нікого не покалічив.

Почав я з терморегуляторів. Наступним кроком була заміна процесорних плат в Мікродата. В результаті прийшов до висновку, що найправильніший варіант - монтувати повністю свою систему. Можна купити малоізношенний верстат з розграбованої електрикою, майже за ціною металобрухту, а через місяць-другий він повноцінно працює. Дуже вигідний варіант.

Блок управління повинен відповідати наступним вимогам:

Так я переробив всі наявні ТПА за місцем роботи, причому за рахунок куплених ТПА без електроніки був збільшений вдвічі і частково змінений верстатний парк. Були модернізовані за рік з невеликим все 14 верстатів фірми РБМ. (CZ371-160) (Останнім часом половина з них замінена на корейські через механічного зносу. За 10 років мені довелося тільки пару раз робити дрібні ремонти.) Майже повністю перероблені ТПА в «Пластдізайне», частково «ТПЗ-сервіс», « Поліпласт »(2 ТПА« BM Biraghi linea horizon »), Бегичевский філія ТОЗ. Одиничні екземпляри по іншим фірмам.