Гальванопластика - напрямок прикладної електрохімії, спрямоване на створення виробів шляхом електрохімічного осадження металів і сплавів на різні носії форми (формотворчих елементи) в рідких середовищах.

Принцип формування металевого осаду на поверхні моделі, такий же як і при гальванічному нанесенні покриттів, але на відміну від класичної гальваніки (гальваностегії) - товщина формованих металевих опадів може досягати декількох сантиметрів.

У першій половині 20 століття застосування гальванопластики з метою отримання технічних виробів перетворилося на повноцінну промислову технологію отримання складних і точних виробів.

Типовий хвилеводний канал являє собою мідну або латунну трубку, калібровану згідно ГОСТ 20900-75. Виготовлення хвилеводів з готових труб не є складною операцією і, як правило, передбачає наступні дії:

- розмітка необхідного ділянки труби (довжина волноводного каналу)

- різання в розмір

- механічна обробка кінців каналу під посадкові місця фланців

- пайка фланців

- нанесення додаткових покриттів

- настройка і монтаж за місцем призначення

Певні складнощі у виготовленні хвилеводних каналів можуть виникнути у випадках, коли напрямок або конфігурація каналу змінюється - з'являються додаткові операції:

- Гнучка або скручування хвилеводної труби - операція вельми складна, оскільки вимагає дорогого устаткування, спеціальних навичок і оснащення. Основні способи гнуття хвилеводної труби - використання високоточного гибочного верстата (тобто обмеження на кут вигину), який використовується зі спеціальною калібруючої внутрішньої оснащенням (вставляється всередину хвилеводної труби), або застосування верстата з покрокової надрізанням зовнішньої поверхні труби і одночасної гнучкою (так само використовується з внутрішньої оснащенням).

- Різка і пайка / зварювання хвилеводної труби до отримання необхідної конфігурації. Даний напрямок найбільш поширене, в порівнянні з першим, оскільки не вимагає дорогого устаткування. Цей метод має ряд недоліків - оскільки конструкція виходить збірної, то в ній є місця стикування, які порушують геометрію внутрішнього каналу (можуть утворюватися сходинки, шорсткості, напливи від пайки і зварювання та ін.), Що призводить до втрат сигналу, що передається.

- Збірні конструкції з двох частин. Як правило, хвилевід виконують шляхом фрезерної обробки з двох заготовок. У кожній із заготовок фрезерується половина каналу, а потім, вони з'єднуються в єдину конструкцію за допомогою гвинтів або пайки / зварювання, в рідкісних випадках - склеюються між собою. До недоліків цього методу можна віднести мікродефекти робочої поверхні, отримані від фрези, а так само дефекти стикування складових частин, як і в попередньому пункті.

Якщо виникає необхідність впровадження додаткових елементів в конструкцію хвилеводу, то така процедура, як правило, перетворюється в дуже складну операцію, яка накладає безліч припущень на якість кінцевого виробу.

Як приклад можна розглянути установку подільника в хвилеводний канал. У простому виконанні дільник - пластина, що розділяє ділянку волноводного каналу на дві частини. Для її установки в хвилевідну трубу необхідно з особливою точністю провести наскрізну фрезерування каналу, після чого видалити всередині каналу дефекти поверхні навколо отриманого отвору. У підготовлене посадочне місце під дільник вставляють пластину і ошпарюють (або пропаивают) її по місцях стику з корпусом хвилеводу. Після виконаних операцій необхідно провести зачистку внутрішньої поверхні каналу. Саме на даному етапі часто виникають технічні складності, в деяких випадках непереборні. Сварка чи пайка високотемпературним припоєм можуть привести до локальних перегрівів і деформацій хвилеводної труби, утворення окалини і оксидних сполук на робочих поверхнях каналу. Ймовірний також такий дефект як наплив припою або флюсу на стінки каналу або дільник. Якщо дільник малої товщини, він може бути деформований при сильному нагріванні. Видалення припою або флюсу, який потрапив на внутрішню поверхню хвилеводу, дуже проблематично, а іноді і зовсім неможливо. Геометрія каналу при цьому необоротно порушується, що призводить до втрат при поширенні електромагнітних хвиль по стінках каналу. Такі вироби з великою ймовірністю не пройдуть контроль якості і будуть відбраковані.

При виготовленні хвилеводних каналів методом електролітичного формування (гальванопластики), всі описані вище складності нівелюються. Це пов'язано з тим, що виготовлення виробів відбувається за моделями, які формують внутрішній канал хвилеводу. Внутрішня поверхня каналу є точною копією зовнішньої поверхні моделі, що дозволяє закладати необхідні характеристики (чистота поверхні) в майбутній виріб, а так само полегшує створення складних хвилеводних каналів, оскільки зовнішня обробка набагато легше внутрішньої. Таким чином, якщо стоїть завдання отримати кутовий хвилевід, то немає необхідності робити його збірним або паяним. Досить шляхом фрезерної обробки або електроерозійного різання виконати модель з алюмінію потрібної форми, провести шліфовку поверхні до отримання необхідного класу шорсткості і виростити на поверхні моделі шар металу, що формує хвилевід. По завершенню електроформування модель видаляється. На виході виходить суцільнометалеве виріб необхідної конфігурації з високоточним внутрішнім каналом. В отриманому волноводе відсутні внутрішні стики, сліди пайки, мікродефекти від механічного впливу фрези або різця.

При створенні моделі для майбутнього виробу в неї можуть бути встановлені додаткові елементи, які після електроформування конструкційного шару металу стануть його невід'ємною частиною без слідів стикування і супутніх дефектів.

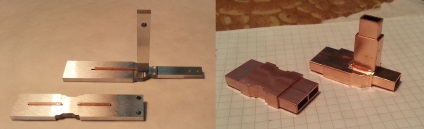

Наприклад, при виготовленні волноводов типу «трійник» в основну частину каналу може бути встановлено, так зване, «Е-плече» - додатковий канал, перпендикулярний до основного. Після процесу електроформування і видалення моделі, на виході виходить «трійник», один з каналів якого буде монолітно зістикований з головним каналом.

Конструкцію можна ускладнити, якщо закласти в даний хвилевід дільник на один або кілька каналів. Це завдання так само вирішується при використанні методу електролітичного формування. Для створення хвилеводу з подільником необхідно закласти даний дільник безпосередньо в модель в місце його майбутнього розташування. Робиться це шляхом створення на моделі посадкового місця під пластину-дільник, з подальшою установкою пластини в посадочне місце і здійснення електролітичного формування. При цьому пластина може бути виготовлена з різних матеріалів - як металів, так і діелектриків. В процесі електроформування дільник Танова єдиним цілим з конструкційним металом і після видалення моделі залишається у виробі, при цьому не виникає дефектів, описаних раніше для випадків установки дільника іншим способом.