Вибір режимів зварювання і зварювального устаткування

Енергозберігаючі заходи при проектуванні колони

Зварювання є одним з найбільш поширених технологічних процесів з'єднання матеріалів, завдяки якому створено багато нових виробів, машин і механізмів.

У промисловості Республіки Білорусь ефективно застосовуються сучасні зварювальні технології.

Практично у всіх галузях народного господарства знаходять широке застосування різного роду і призначення конструкції. Вони відрізняються один від одного розмірами, конфігурацією, принципами дії, способом виготовлення. Конструкції виготовляються за допомогою різних технологічних процесів, в залежності від цього вони можуть бути литими, кованими, точеними, клеєними, штампованими, звареними, а також комбінованими - клеесварние, штампозварні і т.д. До звареним відносяться такі конструкції, нероз'ємні з'єднання яких виконуються за допомогою зварювання.

Важливим завданням є підвищення якості зварних конструкцій, рішення її закладено у всіх стадіях їх створення: при проектуванні, при розробці технологічного процесу виготовлення, транспортування до місця установки, під час здійснення монтажних робіт, включаючи випробування, а також при експлуатації.

Останнім часом з'явилася можливість проводити зварювальні роботи як під водою, так і в космосі.

У Республіці Білорусі і за кордоном розроблені і впроваджуються у виробництво нові конструкції джерел живлення зварювальної дуги, які споживають меньшое кількість електроенергії, обладнання для механізованих автоматизованих способів зварювання. До високопродуктивним заводам Республіки Білорусь з виготовлення зварних конструкції можна віднести такі заводи, як МТЗ, МАЗ, БелАЗ, МоАЗ, «Могилевтрансмаш», «Могильовліфтмаш».

1 Конструкторський розділ

1.1Опісаніе конструкції колони

Колона - це металева конструкція яка працює на стиск і застосовується в якості проміжних опор для балок, ферм, перекриттів великих прольотів.

Колона складається з оголовка, стержня і бази.

Оголовок складається плити, вертикальних і горизонтальних ребер жорсткості і призначений для установки конструкцій навантажувальних колону.

Стрижень складається з двох швелерів, розташованих полками всередину, з'єднаних планками. Стрижень є основним несучим елементом колони.

База служить для розподілу рівномірно по площі обпирання і забезпечує закріплення нижнього кінця в фундаменті. База складається з опорної плити і траверс.

Перетину елементів вибирають такими, щоб забезпечити однакову жорсткість в обох напрямках. Такі колони мають досить високу технологічність у виготовленні і економічні то витрат металу. З точки зору економіки ще більш раціональні колони трубчастого перетину. Однак зважаючи на дефіцит труб такі колони застосовуються рідко.

1.2Вибор і обгрунтування металу зварної конструкції

Вибір матеріалу зварного вузла / проводиться з урахуванням забезпечення міцності і жорсткості при найменших витратах на його виготовлення, з урахуванням економії металу, гарантування умов гарної зварюваності при мінімальному разупрочнение і / зниженні пластичності в зонах зварних з'єднань, забезпечення надійності експлуатації при заданих навантаженнях змінних температурах.

Таблиця 1 - Хімічний склад стали

1.3 Розрахунок і конструювання стрижня колони

Орієнтовно приймаємо коефіцієнт поздовжнього вигину φ = 0,8. Визначаємо необхідну площу поперечного стрижня колони Атт, см2, по формулі

Атт = N / (Ry * φ) = 950 / 0.8 * 22.5 = 53 см2

де N - розрахункове навантаження, кН;

Ry - розрахунковий опір металу, кН / см

Так як перетин колони складається з двох швелерів, знаходимо необхідну площу одного швелера, А'тр, см2, по формулі

А'тр = Атт / 2 = 53/2 = 26,5см2

За таблицями сортаменту підбираємо близьку до необхідної площі А'тр дійсну площу поперечного перерізу одного швелера А'д і вписуємо геометричні характеристики швелера:

Визначаємо / дійсне значення площі поперечного перерізу стрижня Пекло, см2. за формулою

АТ = 2 * А'Д = 2 * 26,7 = 53,4 см2

1.4 Розрахунок і конструювання з'єднувальних планок

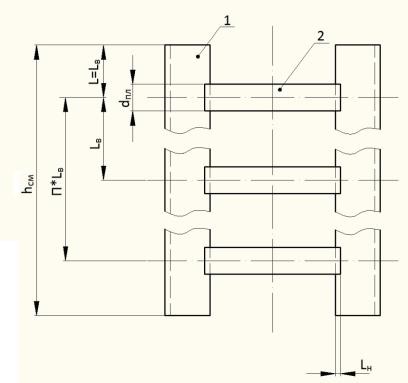

Малюнок 1 - Стрижень наскрізний колони

Визначаємо відстань lB, см, між сполучними планками 2 відповідно до малюнком 1, за формулою

lB = λB * ry = 30 * 2.37 = 71 см,

де λB - гнучкість однієї гілки, λВ = 30

Визначаємо гнучкість колони щодо осі х-х, λx, по формулі

Де lp - розрахункова довжина стержня колони, що залежить від закріплення її кінців відповідно до малюнком 1, см;

rх - радіус інерції, см.

Визначаємо стійкість щодо осі у-у, λу, по формулі

λу = √ (λх2- λb2) = √ (122,72-302) = 108,4

Визначаємо необхідний радіус інерції перерізу стержня r`у, см, щодо осі у-у, по формулі:

Відстань між гілками колони b, см, визначаємо за формулою:

b = r`у / 0.44 = 9,2 / 0.44 = 20,9 см

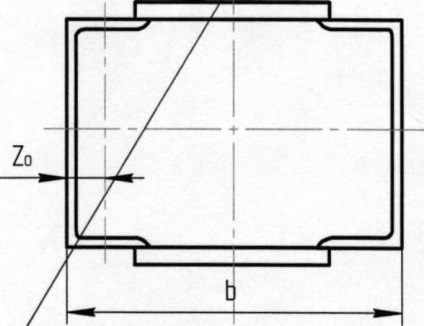

Визначаємо геометричні характеристики перерізу стержня.

Визначаємо момент інерції перерізу колони щодо осі y-y, I`y, см4, за формулою:

I`y = 2 (Iy + a2 * A`д) = 2 (151 + 8,242 * 26,7) = 3927,7 см4

Визначаємо відстань а, см, за формулою

a = (b / 2) -z0 = (20,9 / 2) -2,21 = 8,24 см

Визначаємо дійсне значення радіуса інерції перерізу стержня відносно осі у-у r``у, см, за формулою:

r``у = √ (I'y / aд) = √ (3927,7 / 53,4) = 8,6 см.

Визначаємо дійсну гнучкість колони щодо осі у-у λ`y, по формулі

λ'y = lp / r``y = 1000 / 8,6 = 116,3

Визначаємо приведену стійкість λпр, за формулою:

Перетин колони підібрано правильно.

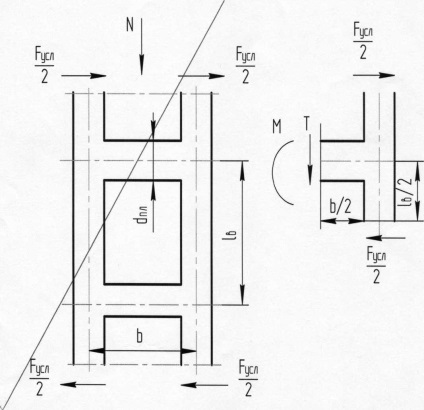

Визначаємо умовну поперечну силу Fycл, кН, що виникає в перерізі стержня як наслідок згинального моменту, за формулою:

Fусл = 0,3 * АТ = 0,3 * 53,4 = 16,02 кН

Визначаємо силу Т, кН, зрізують планку, за умови розташування планок з двох сторін, по формулі

Т = Fycл * lB / 2b = 16,02 * 71/2 * 20,9 = 27,2 кН

Визначаємо момент М, кН * див, вигинає планку в її площині, за умови розташування планок з двох сторін, по формулі:

M = Fусл * lB / 4 = 16,02 * 71/4 = 284,4 кН * див

Приймаємо розміри планок

Висота планки dпл, см

dпл = 0,5 * b = 0,5 * 20,9 = 10,45см

Товщина планки Sпл. см

Sпл = dпл / 30 = 10,45 / 30 = 0,35

Товщину планки приймаємо Sпл = 1см

1.5 Розрахунок зварних швів, що прикріплюють планки до гілок колони

Визначаємо напругу τш M, kH / см2, від згинального моменту в шві, за формулою:

τш M = M / Wш = 284,4 / 23,7 = 12 кН / см2

Де Wш - момент опору зварного шва, см3 за формулою:

Визначаємо напругу зрізу в звареному шві τшT, кН / см2, по формулі

τшT = T / Aш = 27,2 / 9,8 = 2,8 кН / см2

де Аш - площа поперечного перерізу зварного шва, см.

Визначаємо площу поперечного перерізу зварного шва Аш, см2, по формулі

Аш = β * kf * lш = 0,85 * 0,8 * 14,45 = 9,8 см2

Визначаємо рівнодіючу напруги τпр кН / см2. за формулою:

τпр = √ ((τш M) 2+ (τшT) 2) = √ ((12) 2+ (2,8) 2) = 12,3 кН / см2

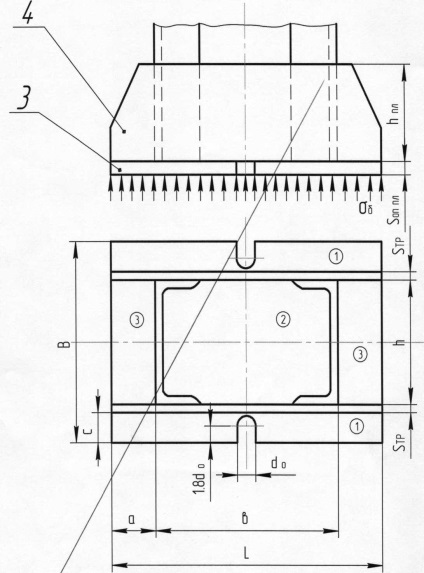

База служить для розподілу навантаження від стрижня рівномірно по площі обпирання і забезпечує закріплення нижнього кінця колони.

База - малюнок 5 - складається з опорної плити 3 і двох траверс 4. Для зменшення товщини плити, якщо за розрахунком вона вийшла більше номінальної, її зміцнюють ребрами жорсткості. Анкерні болти фіксують правильність положення колони щодо фундаменту.

Визначаємо необхідну (розрахункову) площа опорної плити Ар, см2, відповідно до рисунка 5, по формулі

Ap = 950 / 0,6 = 1583см2

де N - розрахункове посилення в колоні, кН ;,

R БСМ - розрахунковий опір бетону (фундаменту) на зминання;

Визначаємо ширину опорної плити В, См, за формулою

де h - висота перерізу профілю, см

Sтр - товщина траверси, Sтр = 1,2 * Sпл = 1,2 * 1 = 1,2 см

C - консольна частина опорної плити, см

Визначаємо довжину опорної плити L, см, за формулою

L = Ap / B = тисячу п'ятсот вісімдесят три / 44 = 36 см

Визначаємо дійсну площу опорної плити Пекло, см2, по формулі

АТ = В * lд = 44 * 36 = 1584см2

Визначаємо згинальний момент М1 кН * див, по формулі:

МІ = σ * С2 / 2 = 0,34 * 102/2 = 17кН * см,

де σб - тиск фундаменту, кН / см2. за формулою:

σб = N / aд = 950/1584 = 0,6 кН / см2

де Пекло - дійсна площа опорної плити, см2

Визначаємо згинальний момент М2, кН * див, по формулі

М2 = α * σб * H3 = 0,055 * 0,6 * 102 = 3,3 кН * див

Визначаємо згинальний момент М3, кН * див, по формулі

М3 = β * σб * H3 = 0,06 * 0,6 * 102 = 3,6 кН * див

Визначаємо по максимальному з трьох згинальних моментів товщину плити Soп.пл см, за формулою:

Визначаємо сумарну довжину зварних швів Σlш, см, що прикріплюють траверсу до гілок колони, за формулою:

Σlш = N / (β * Kf * Rwf) = 950 / 0,85 * 0,8 * 19 = 73,5 см,

де β - коефіцієнт, що залежить від способу зварювання;

Kf - катет зварного шва приймається за найменшою товщині металу по СНиП 11-23-81 (с.48, таблиця 38), див.

Визначаємо висоту траверси hтр, см, за формулою

hтр = Σlш / 4 = 73,5 / 4 = 18,4 см

2. Технологічний розділ

2.1Вибор способу зварювання і методів контролю якості зварних з'єднань

В даному курсовому проекті для зварювання колони вибираємо механізоване зварювання в середовищі вуглекислого газу, так як вона оптимально підходить до конфігурації швів свариваемой колони і забезпечує необхідну міцність з'єднань.

Механізоване зварювання в середовищі вуглекислого газу можна виконувати у всіх просторових положеннях шва. Однак необхідно враховувати, що легше і продуктивніше зварювати шви в нижньому положенні. Для попередження пористості в наплавленого металу з кромок зварних з'єднань необхідно видаляти іржу, бруд, масло і вологу на ширину до 30 мм по обидві сторони від осі шва. Окалина майже не впливає на якість зварного шва, тому деталі після газового різання можуть зварюватись відразу після зачистки і видалення шлаку.

Контроль якості виробляємо зовнішнім оглядом. Перед оглядом шов та прилеглу до нього поверхню металу розміром 20x20 мм очищають від шлаків, бризок і забруднень. Розміри зварного шва і дефектних ділянок визначаються вимірювальними приладами та спеціальними шаблонами. Межі виявлених тріщин встановлюють шляхом Засвердлювання, подрубки металу зубилом, шліфування і подальшого травлення дефектного ділянки.

2.2 Вибір режимів зварювання і зварювального устаткування

Режими зварювання в вуглекислому газі вибираються в залежності від товщини і марки зварюваної сталі, типу з'єднання і типу оброблення крайок, положення шва в просторі, а також з урахуванням забезпечення стабільного горіння дуги, яке погіршується зі зниженням сили зварювального струму. Параметрами режиму зварювання в вуглекислому газі є: діаметр використовуваного дроту, сила зварювального струму, швидкість подачі електродного дроту, напруга дуги, швидкість зварювання, витрата вуглекислого газу, виліт електрода.

Таблиця 3 - Режими зварювання