Перш за все перед виготовленням ножа потрібно визначитися з його призначенням. Від цього залежить і форма як клинка. так і рукоятки, і використовувані матеріали і спосіб заточки і. Загалом, усе.

Я буду робити ніж для походу для грубих робіт, нарубати гілок, підготувати багаття і т.п.

Для цих мети підійде довгий ніж з важким лезом, з перенесенням центру ваги на клинок. Для більшої практичності можна застосувати накладної монтаж рукоятки на штифтах. Обов'язково має бути передбачено кріплення темляка і форма рукоятки повинна сприяти утриманню ножа при рубці.

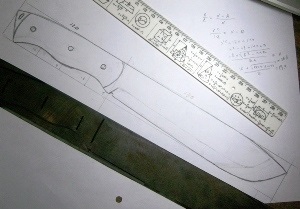

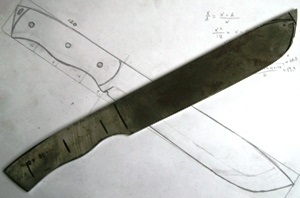

З огляду на всі вимоги, приступаю до проектування. Виготовлення ножа повинно починатися з проекту. Креслення ножа з дотриманням пропорцій допоможе визначитися з найбільш оптимальною формою як окремо рукоятки і леза, так і ножа в цілому.

Як матеріал для виготовлення леза я взяв ножа від електрорубанка зі сталі марки Р6М5. Його ширина 4 см і довжина 40 см. Для рукояті я взяв дубові накладки.

Відповідно до проекту довжина леза вийшла близько 19 см, довжина рукоятки - 12 см. Лезо товщиною в 3 мм розширюється до кінця, в найширшому місці має ширину 4 см. Форма рукоятки має подпальцевой виїмку, опукле черевце і розширення в тильній частині. У тильній частині рукоятки є темлячное отвір. Рукоятка кріпиться на трьох штифтах.

Після перенесення контурів ножа на смугу, приступаю до виготовлення. Болгаркою прибрав від смуги зайве і на точильному колі надав смузі форму клинка згідно ескізу.

Я вирішив не опускати сильно кінчик леза, тим самим залишивши більше металу на кінці, і відповідно збільшивши його вага.

Це не завадить ножа, а навпаки покращить його основну функцію.

Рубати їм буде легше.

Перш, ніж приступити до спусків, на жорні формую ріжучу кромку. Для ножа із заданим функціоналом добре повинен підійти кут заточки в 30 градусів. Під таким кутом я і заточую лезо. При цьому потрібно стежити за тим, щоб не перегріти клинок.

Після того, як ріжучакромка ножа готова, можна приступати до формування спусків.

Спочатку спуски грубо обдираються на жорні. Кут заточування 20 градусів, форма спусків - слабовираженная лінза. Спуски такої форми добре себе зарекомендували на сокирах.

Доводяться спуски на наждаче. Послідовно, номера 120, 180, 240, 320, 500, 800.

Я ложу наждачний лист на рівну поверхню, наприклад, на скло. Для досягнення ефекту наждачку потрібно змочити водою. Таким чином шліфуються як спуски, так і весь клинок.

Так як сталь загартована, свердлити її потрібно особливим чином. Я для цього використовував свердла по склу, кераміці.

Отвір намічав насадкою до дремель з каменем.

Недопускати перегріву свердла!

Під темляк отвір Серлом двома діаметрами: 3 і 4 мм. Перемичку прибрав надфілем.

Для накладок взяв дубову дощечку товщиною в 2 см і розпиляв її уздовж.

З отриманих плашок товщиною менше 1 см підготував дві накладки. Просвердлив в них отвори діаметром 4 мм під штифти.

Щоб надати потрібну форму, обробляв їх ножем, рашпілем, напівкруглим напилком і 120 номером наждачки.

Особливу увагу потрібно звернути на те, щоб накладки щільно прилягали до клинку. На цьому ножі я не буду використовувати ніяких прокладок між накладками і ножем, тому підгонка елементів дуже багато важить.

Незважаючи на хорошу підгонку накладок я їх сажу на клей. Це в подальшому не допустити потрапляння під них вологи і бруду, а отже псування ножа.

Накладки сідають на клей і закріплюються штифтами.

Оптимальним клеєм для цих цілей є епоксидна смола.

Після висихання клею надаю дубовим накладок фігурну форму. Для обробки використовую напилок і наждачку (120 грит).

Шліфую накладки наждачкою 240 грит, чергуючи процес шліфування з "купанням" рукоятки в воді. Після намокання на деревині піднімаються ворсинки, показуючи тим самим якість шліфування.

Після приблизно п'ятого намочування в воду і шліфування рукоятка готова до просочення.

Для просочення рукоятки використовую лляну оліфу. У нагріту оліфу занурюю охлаженную рукоятку. Це сприяє заміщенню повітря в порах деревини просочуванням. Спочатку з неї починає активно виходити повітря, це видно по "струмку" бульбашок. В такому стані ніж залишається на добу, або якщо необхідно, до повного припинення процесу заміщення повітря.

Просочену рукоятку бажано сушити на сонці. Саме ультрофіалет сприяє полімеризації оліфи. Льняна оліфа сохне довго, близько тижня. Прискорити цей процес можна використавши спеціальні просочення для деревини, наприклад "Danish Oil", процес полімеризації якої кілька годин.

Після повної полімеризації рукоятку досить натерти жорсткої тканиною або відполірувати наждачкою (800 - 1000 грит).