Паперова маса складається з 97% води і 3% твердих речовин. Вона надходить в подрібнювач, де за допомогою ножів і металевих пластин волокна розрубувати. У міру розриву пучків волокон починається процес гідратації, тобто фібрили хімічно і фізично з'єднуються з водою, що робить їх гнучкими. Завдяки вигину волокон розривається шар камбію, і фібрили стають здатними фібрильованої. Скорочення або розрив волокон небажаний, і необхідно зробити все можливе, щоб зберегти їх довжину.

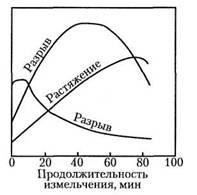

Мал. 2.6. Крива подрібнення свідчить, що слабке подрібнення дозволяє отримати папір з високою водопоглотительной здатністю і високою міцністю на розрив. При більшому подрібненні папір стає більш щільною, але міцність на розрив зменшується

Якщо проводиться слабке подрібнення, виходить аркуш паперу з великою водопоглотительной здатністю і великою міцністю на розрив, але з низькою міцністю на вигин і розтягнення (рис. 2.6). При більшому подрібненні папір стає міцнішим на вигин і розтягнення, але її міцність на розрив зменшується, однак при певному значенні починають падати і міцність на вигин, і стиснення. Хорошим прикладом тому служить пергамін, при виготовленні якого досягається майже повна фібриляція.

В подрібнювач для збільшення водовідштовхувальним здібності і здатності утримувати фарбу додають різні речовини - крохмаль, каніфоль, бумагоделательние галун і т. П. Без них на папері було б важко писати, так як чорнило розпливалися б і проступали крізь аркуш паперу. Кількість подібних добавок також впливає на поведінку адгезивов, які додаються на наступних етапах виготовлення паперу.

В подрібнювач можуть додаватися й інші матеріали, що забезпечують ті чи інші властивості (колір, прозорість, жорсткість і т. П.), Наприклад двоокис титану, силікат натрію, діатоміти, казенних, тальк і т. Д. Коли вся маса залишає подрібнювач, вона проходить через інший швидкісний подрібнювач, де процес подрібнення триває. На цій стадії для досягнення необхідних властивостей паперу можуть змішуватися різні види пульпи.

Після цього суміш пульпи і різних добавок і наповнювачів надходить в бумагоделательную машину.

паперові машини

Папероробний процес здійснюється в кілька основних етапів. Оброблені деревні волокна занурюються в велику кількість води (99,5% води і 0,5% целюлози) і подаються з головного резервуара на пересувний екран або сітку, або, за іншою технологією, піднімають свого роду поршнем, що проходить через резервуар з волокнистої масою.

Мал. 2.7. Текстура поверхні паперу і картону завжди більш груба з одного боку (з боку сітки) і більш гладка зверху, оскільки більш товсті волокна осідають швидше

У міру того як вода видаляється під дією сили тяжіння або всмоктування, волокна залишаються на пересувному екрані. Оскільки ділянки з волокнами мають велику швидкість потоку, інші волокна переміщуються в їхньому напрямку, формуючи таким чином більш однорідний пласт (лист). Так як більш грубі волокна через свою більшої маси осідають швидше, ніж більш тонкі, та сторона пласта або листа, яка звернена до сітки, завжди виходить більш грубої, ніж верхня, гладка (рис. 2.7).

Подібним чином волокон сприяє утворенню шаруватої структури, в якій більшість волокон прагне розташуватися паралельно, переміщаючись по сітці під впливом високошвидкісного дренажу води при русі конвеєра через валики. Така орієнтація волокон в одному напрямку дозволяє отримувати папір або картон, звані «зернистими», текстурованими. Зроблена таким чином папір складається з шарів, здатних розшаровуватися і / або рватися в напрямку руху.

Ідеальну структуру дає такий матеріал, в якому волокна переплітаються між собою на різних рівнях як паралельно, так і перпендикулярно. Останні модифікації в конструкції папероробних машин передбачають наявність кількох головних резервуарів, з яких подається пульпа різного типу. Взаємне переплетення волокон також істотно полегшується шляхом застосування вбудованих датчиків і комп'ютерного управління подають резервуарами.

Коли волокниста маса вперше потрапляє на екран, волокна знаходяться в суспензії, але в міру зливу води і досягнення співвідношення волокон і води 40. 60 залишилася вода знаходиться всередині, а не поза волокон. У цей момент зрошення припиняється і починається сушка, яка ведеться в окремому блоці папероробної машини.

В даний час застосовуються два основних типи машин - фурдрінье і циліндричний. Тонкий папір і крафт-картон зазвичай виробляються на машинах фурдрінье, тоді як багатошаровий картон - на циліндричних машинах. У третьому типі машин використовується поєднання нескінченної сітки з машин фурдрінье з декількома головними резервуарами машин циліндричного типу (хоча кілька резервуарів можуть використовуватися і в машинах типу фурдрінье).

У машині циліндричного типу є послідовність від шести до восьми сіткових циліндрів, що обертаються кожен в своїй ванні. Ці сітки піднімають пульпу і відкладають її на нижню сторону пересувного гнучкого екрану пластини, який притискається до циліндра гумовим валиком. Кожен екран додає ще один шар. Найчастіше в першій і останній ванні знаходиться більш якісна пульпа, тоді як в проміжних - макулатура і пульпа з іншої вторсировини, змішана з деякою кількістю деревної пульпи.

Верхня, лицьова поверхня, утворена з пульпи вищої якості, називається «чистової», а протилежна - «чорновий». Шари між ними називають «наповнювачем». Іноді, коли потрібно особливо висока якість, шар, що безпосередньо прилягає до чистового, також робиться з пульпи екстра-класу. На машинах типу фурдрінье подібне поєднання різної сировини ще неможливо, проте все збільшується застосування додаткових головних резервуарів підвищує гнучкість подібних машин.

З точки зору упаковки ще однією суттєвою різницею між цими двома технологіями є те, що в листах паперу, отриманих на машинах циліндричного типу, «зерно» більша, ніж в листах, виготовлених на машинах типу фурдрінье. Отже, останні м'якше і тонше, а картон з циліндричних машин - жорсткіше. Фактично ставлення жорсткості (поздовжнього напрямку до поперечного) у крафт-картону, виготовленого на машинах циліндричного типу, становить 4. 1, а у картону, виготовленого на машинах типу фурдрінье, - приблизно 2: 1.

На машинах з виробництва паперу або пізніше, поза технологічної лінії, можна застосовувати різноманітні оздоблювальні матеріали та покриття. Зазвичай використовують різні пігменти (каоліновий глину, двоокис титану і карбонат кальцію), адгезивні матеріали типу білків, крохмалю та добавки (наприклад, не пропускають воду речовини, репеленти, речовини, що перешкоджають загорянню, консерванти та ін.). Для поліпшення поліграфічних якостей паперу і збільшення жорсткості листа в машині використовується зазвичай одна поверхнева обробка - папір занурюється в глинисто-крохмалисті розчин і потім пропускається через валки.

Перед виходом паперу з машини її можна каландрованні за допомогою прокатки через серію потужних притискних валків. Каландрование надає поверхні глянець за допомогою пропрасовування і полірування покриття. Коли необхідні велика міцність і жорсткість, слід уникати надмірного каландрования.

Матовість папері надається шляхом легкого каландрования або взагалі без нього.

Різні технології поряд з різноманітністю вихідного матеріалу забезпечують можливість отримання величезного числа видів паперу. Один і той же тип паперу, вироблений на різних комбінатах, відрізняється за своїми властивостями, і навіть машини одного і того ж підприємства часто не можуть забезпечити однакової якості продукції. Отже, щоб забезпечити однакове якість упаковки, необхідно знати постачальників використовуваних видів паперу або картону і спиратися саме на них. Це зручніше, ніж залежати від технічних параметрів, заснованих лише на результатах фізичних тестів.

типи паперу

Для всіх фахівців з пакування важливо знати, як папір і картон вимірюються. Білова папір класифікується за вагою стандартної стоси, що складається з 500 аркушів зазвичай розміром 61X91 см, що дає в сумі 279 м 2 паперу.

Найбільш міцна при упаковці папір відома як натуральний крафт (НК). Без відбілювання її лист світло-коричневого кольору і виготовлений по сульфатної технології з масою стоси від 8,2 до 90,7 кг, причому найбільш типова маса становить 11,3-36,3 кг.

Крафт-папір іноді не піддається каландрования, так що коли її застосовують для виготовлення мішків, груба зовнішня поверхня перешкоджає зісковзуванню зі штабеля. Однак частіше крафт піддають легкої обробці поверхні за допомогою каландрования. На найбільших полірованих валах може проводитися машинна глазурування (МГ). Натуральний крафт - це універсальний матеріал для технічної тари (паперових мішків) і гофрованого картону.

Гофровану крафт-папір виготовляють за допомогою зменшення окружної швидкості притискних валків щодо швидкості переміщення сітки так, що папір формується і гофрують по притискного валку. Кут нахилу леза, «відскрібатися» папір з валка, також допомагає гофрувати папір. Таким чином, можна збільшити міцність на розрив в одному напрямку на 300%.

Розтяжну папір виготовляють шляхом накладення сітки вологого паперу між гумовим покриттям і барабаном сушарки. У міру їх обертання покриття розтягується завдяки стисненню між натискним валком і барабаном. У міру продовження обертання гумове покриття повертається до своїх початкових розмірів, стискаючи паперову сітку. Таке механічне сморщивание може збільшити еластичність цього паперу до 500%. Міцність на розтяг зменшується приблизно на 25%. Подібна технологія надає мало впливу на еластичність і стиснення в поперечному напрямку. Для тих умов застосування, які вимагають великої міцності (наприклад, для багатошарових мішків), подібне збільшення міцності дозволяє не тільки витримувати великі навантаження, але і зменшити загальну вагу основи або кількість шарів. Розтяжна папір може бути з покриттям, може ламінуватися, каландрованні і оброблятися так само, як і звичайний НК.

Вибілена і напіввибілена крафт-папір є найбільш міцними з «білих паперів», хоча в ході процесу відбілювання частину свого міцності вони втрачають. Такі папери застосовуються для високоякісного друку і для упаковки виробів, у яких сама їх природа вимагає «чистого» зовнішнього вигляду, наприклад, для упаковки харчових продуктів або медикаментів. Вибілені види паперу зазвичай бувають більш дорогими, ніж невибілені.

Вологостійкий папір виготовляють шляхом додавання до паперової маси поліамідних або поліаміни смол. Після термообробки, що займає всього кілька хвилин, або при кімнатній температурі протягом декількох тижнів, папір при просочуванні її водою збереже від 25 до 30% своєї міцності на розрив. Такі види паперу найчастіше застосовуються для обробки зовнішніх сторін коробок або багатошарових мішків, які піддаються впливу різних атмосферних умов. Щоб такий папір було легше розпізнати, її зазвичай друкують поздовжніми смужками (поперек її ширини) шириною не менше 3,2 мм і довжиною від 5,1 до 25,5 см.

Пергамін проводиться за допомогою тривалого «биття» в процесі приготування пульпи. Зовнішній вигляд і властивості цього паперу повністю визначаються обробкою пульпи, а не будь-якими добавками. Термін «жиростійкий» стосовно папері відноситься скоріше до деякого класу матеріалу, а не до властивостей власне паперу. Вона дійсно досить стійка до впливу тваринних і рослинних масел, але не водостійка. Проте така покрита воском або лаком папір має прекрасну водостійкість. Її ж використовують і при ламінуванні, поміщаючи між двома іншими листами паперу.

Пергамін - це в основному жиростійкий папір, піддана повторному зволоженню і суперкаландрованію при високому тиску і нагріві, що надає їй стеклоподобную поверхню. Такий папір може бути оброблена і іншими методами, які або змінюють, або підсилюють її властивості шляхом додавання пластифікаторів для збільшення м'якості, виділення спеціальних покриттів для липких продуктів, антиоксидантів для запобігання продуктів від окислення і інгібіторів, що уповільнюють розвиток грибків і плісняви.

Пергамін застосовується для виробництва пакетів, мішків і пакувального паперу, а також для прокладок в картонних коробках і ящиках для харчових продуктів, тютюнових виробів, хімічних речовин і металевих деталей.

Пергаментний папір зазвичай застосовується для обгортання овочів (іноді Жиростійкі пергаментом називають пергамін). Справжня пергаментний папір зазвичай проводиться шляхом пропускання сітки з високоякісної хімічної пульпи через ванну з сірчаною кислотою, після чого вона ретельно вимочується і висушується в звичайних машинах з виробництва паперу сушарках.

Пергамент має високу міцність на розрив, причому у вологому стані ця міцність більше, ніж в сухому. Такий папір буває різною за вагою (стопи (пачки) від 6,8 до 54,4 кг), проте найчастіше застосовують папір з вагою стопи (пачки) 12,2, 15,9 і 20,4 кг.

Пергамент жіроустойчів (особливо зі збільшенням ваги) і міцний навіть в киплячій воді. На його поверхні волокна відсутні, він без запаху і смаку. Пергамент для овочів не є достатньою перешкодою для газів (за винятком, мабуть, паперу великої ваги), якщо тільки для цих цілей він не покритий спеціальним матеріалом. Проте його застосовують в якості обгортки для деяких вологих, жирних, заморожених і висушених харчових продуктів, а також в якості прокладок в картонних коробках.

Вощений папір виготовляють з практично будь-яких типів паперу; все залежить від того, чи буде вона застосовуватися для упаковки харчових продуктів або для інших цілей. Існує кілька способів вощіння паперу - віск в невеликих кількостях може додаватися в процесі виготовлення паперу або застосовуватися на заключних стадіях обробки листів «мокрим» або «сухим» способом.

Основним матеріалом тут є парафін з точкою плавлення між 46 і 74 "С, змішаний або з мікрокристалічним воском (точка плавлення від 54 до 88 ° С), або з поліетиленом (точка плавлення від 91 до 124 ° С), або з вазеліном, який плавиться між 41 і 52 ° С.

Коли папір покривають воском і пропускають її через гарячі валки так, щоб віск розплавлявся і проникав всередину паперу (такий спосіб називають «сухим вощіння»). Якщо гарячі валки відсутні, віск твердне на поверхні і утворює плівку; такий спосіб називають «мокрим вощіння». Віск може наноситися як на одну, так і на обидві поверхні паперу. Зазвичай у паперу сухого вощіння вологостійкість менше, ніж у паперу мокрого вощіння. Найменша кількість воску у папери, виготовленої шляхом додавання воску в бумагоделательную машину, і, отже, такий папір має найменшими водовідштовхувальними властивостями.

Вощений папір - це один з найбільш дешевих видів паперів. Вона волого, жиро і теплостійка, що робить її дуже корисною для упаковки харчових продуктів, мила, тютюнових та інших виробів, що вимагають захисту від вологи.

Існують також типи паперу з покриттями, які повинні розчинятися у воді. Водорозчинні покриття з вінілацетатних поліетилену або полівінілового спирту придатні для термогерметізаціі із застосуванням чутливих до тиску етикеток для зворотної тари та інших видів використання із застосуванням водорозчинних адгезивов. Розчинна упаковка дозволяє використовувати заздалегідь дозовані інгредієнти, які згодом будуть змішані з водою, а до того у них мінімізований контакт з корозійними або отруйними виробами. Такий папір буває різної товщини (від 77 до 205 мкм), її можна ці-кетіровать, і вона не чутлива до високої вологості. Швидкість розчинення може бути низькою або високою, що залежить від температури і показника кислотності середовища.