Сирокопчена ковбаса є найбільш трудомістким і часом не передбачуваним продуктом, яке виробляється на будь-якому підприємстві. Складність виготовлення даного виду ковбас обумовлена багатьма факторами (погодні умови, температура навколишнього середовища, екологічна обстановка і.т.д.).

Для успішного і гарантованого отримання якісного продукту необхідно мати повну впевненість в сировині, наприклад:

* М'ясо тільки дорослих тварин 3-5років

* Шпик тільки хребтовий від спеціальної породи свиней з високими температурами плавлення

* Спеції знешкоджені, стерилізовані

* Сіль виварювальна вищого сорту спеціального очищення

* Білкова оболонка добре "дихаюча" і не має забрудненість мікроорганізмами

і це далеко не всі параметри, які слід враховувати, перед тим як приступити до виробництва сирокопчених ковбас. Також необхідно і спеціальне досконале обладнання, наприклад:

Куттер (машина для тонкого подрібнення фаршу, від анг. Cut - різати, розрізати) повинен мати спеціальну форму ножа для ретельного підведення м'яса під сам ніж з метою його різання і зовсім не припустимо, щоб ці ножі були погано заточеними. Заточка куттерного ножів проводиться на спеціальній автоматизованій лінії, оператору залишається тільки встановити ніж і дістати назад після закінчення заточування. Завдяки такій заточной машині вдається домагатися високих результатів різання

Вельми, важливим є момент, з чого виготовлена чаша самого куттера для того щоб не було ні найменшої іржі і мікроскопічних шорсткостей, іншими словами повна гігієна, щоб не цвів фарш мікроорганізмами. Виходячи з гігієнічних міркувань на підприємстві встановлені куттера, виготовлені тільки з нержавіючої сталі.

Кліматична камера відповідає за зневоднення і копчення продукту. На початку кліматичної обробки ковбас в камері створюються умови ідентичні оброблюваного продукту, потім поступово задаються ті параметри, яких ковбаса повинна досягати в технологічному ході. Так годину за годиною, крок за кроком цілу добу на сторожі якості стоїть комп'ютер керований необхідними режимами. На першому етапі відбувається підбір сировини. Підбір здійснюється як візуальним визначенням якісних показників м'яса (забруднення, колір), так і експрес методами лабораторними приладами (РН-метр, термометр, солемер, а також прилад для вимірювання активності води АВ). Завдяки вищепереліченим методам визначень вдається максимально підготувати сировину для даного типу виробів.

Наступний етап, це обвалювання, жиловка, сортування м'ясної сировини за призначенням різному виду ковбас, а також підготовка шпику.

Згідно зі спеціальною методикою і принципам, розробленим на нашому підприємстві все, м'ясне сировину надходить на глибоку заморозку -20 ° С в блоках.

Після заморозки блоки подрібнюються на спеціальних машинах призначених для подрібнення замороженого м'яса з температурою -20 ° С. Волчёк - гігантська м'ясорубка, провідного німецького виробника з 1843р "Seydelmann"

Подрібнювач морожених блоків "MAGURIT"

Наступний етап обробки м'яса переходить до куттера, де і відбувається доведення до кінцевої фракції шматочків м'яса і шпику, а також перемішування з цукрами, спеціями і сіллю. Поетапне ведення складання фаршу, дивіться нижче: В даному випадку виготовляється фарш для ковбаси сирокопченої вищого сорту "Зерниста" Подрібнення яловичини вищого гатунку:

Закладка і подрібнення шпику хребтового

Для вирівнювання температури і стабільності фаршів, деяка частина сировини закладається в свіжому вигляді

Тепер спеції і сіль.

Ретельно перемішується і фарш готовий.

Вивантаження фаршів в автоматичному режимі.

Готовий фарш направляється на формування ковбас в оболонку.

Наповнення оболонок проводиться на автоматичних шприцах наполнителях HANDTMANN VF 628 в тандемі з кліпсаторами POLY-CLIP, ALPINA. Це обладнання проводиться в Німеччині і є найкращим в світі, по частині формування ковбас.

Готові батони навішуються на пересувні ковбасні рами за допомогою навісних палиць.

Наповнені ковбасні рами відправляються на певний час в цех вирівнювання температур.

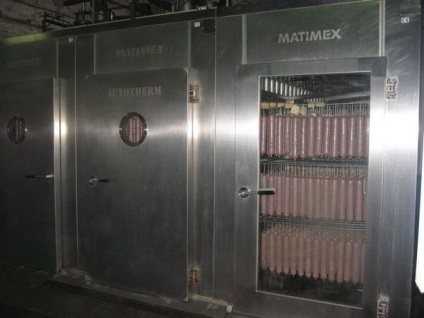

І тепер в кліматичні камери AUTOTHERM (Німеччина), де ковбаса буде перебувати протягом п'яти діб. За цей час вона звільниться від зайвої вологи, буде схильна до копчення в області безпечного диму.

Всі процеси в кліматичній камері відслідковуються за допомогою комп'ютера, який був розроблений спеціально для нашого виробництва в Німеччині. В цьому комп'ютері закладається точна погодинна програма з усіма режимами обробки (вологість, потік повітря, кількість диму, охолодження, нагрівання, час і ін.).

Через п'ять днів, експерт з виробництва сирокопчених ковбас, визначає її готовність обробки на даному етапі.

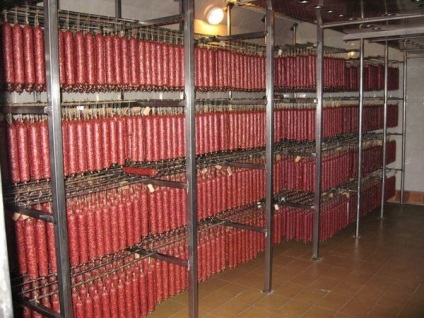

Ковбаса відправляється в сушильну кліматичну камеру, де буде знаходитися протягом наступних двадцяти п'яти діб.

Після повного циклу виготовлення, кожен батон йде на маркувальну машину, де отримує етикетку з найменуванням.

Частина продукції відправляється на порційну нарізку.

Так відбувається виготовлення сирокопчених ковбас протягом тридцяти, тридцяти п'яти діб. Ковбаси за цей проміжок часу втрачають до 45 - 50% початкової маси, ніж частково обумовлюється дорожнеча цих продуктів.