Osamu Asano, Toru Futagami, Tsuguhisa Takamoto, Tetsuo Minaai

NIPPON SHEET GLASS CO. Ltd.

У вакуумному склопакеті, який складається з двох листів скла, системи підтримують розпірок і безповітряного простору, що ізолює здатність залежить від теплопровідності розпірок, теплового випромінювання від внутрішньої поверхні скла і конвекції дуже малої кількості газу (повітря), який залишається в просторі між стеклами. Для поліпшення ізолюючої здатності був розроблений низькотемпературний виробничий процес, що дозволив збільшити відстань між розпірками, застосовуючи загартоване скло. Цей процес був реалізований за допомогою застосування металевого герметика без використання свинцю. Більш того, випромінювання від поверхні скла може бути зменшено за допомогою спеціального нізкоеміссионного покриття.

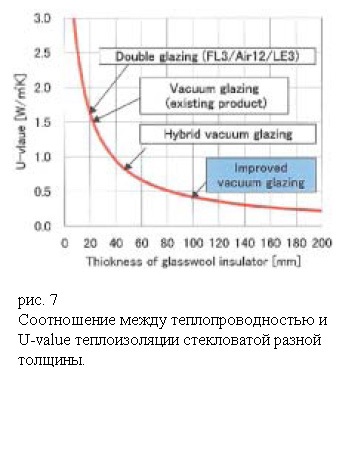

Зразок склопакета, зроблений таким чином, показав рекордно низьке значення U-value 0,45 Вт / м 2 К. Це значення показника дорівнює теплопровідності ізоляції з скловати товщиною 10 см. Вакуумний склопакет, виготовлений за технологією низькотемпературних процесів може рішуче змінити існуючі концепції дизайну в архітектурі.

Вакуумні склопакети були винайдені близько 90 років тому. Проте, промислове виробництво не було налагоджено довгий час. Основною складністю у виготовленні було те, що напруга при розтягуванні на поверхні листів скла при обліку атмосферного тиску могло привести до руйнування скла.

Рішення декількох технічних проблем дозволило поліпшити теплоізоляційні властивості вакуумного склопакета. У цій статті подальше поліпшення характеристик ми будемо розглядати в якості розвитку характеристик існуючого пакету.

Вакуумний склопакет існуючий на даний момент

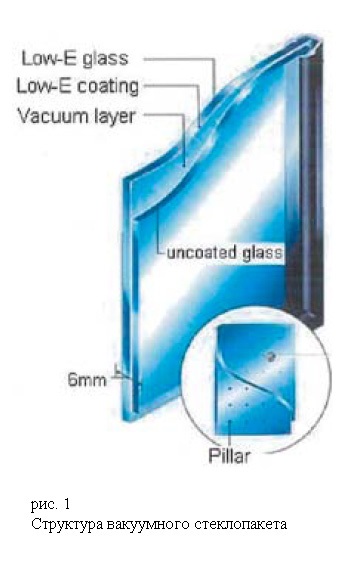

Структура вакуумного склопакета SPACIA ® показана на рис. 1 Склопакет складається з двох листів скла з вакуумної прошарком між ними, товщиною 0,2 мм. Кромка пакета герметизирована скляній спайкою, з характерною температурою розм'якшення в 350 градусів Цельсія.

Між двома листами скла поміщені металеві розпірки, висотою 0,2 мм, розставлені на відстані 20 мм один від одного. Вони забезпечують рівномірний вплив сили атмосферного тиску на поверхню пакету. Повітря між стеклами відкачується через невеликий клапан, який розплавляється і закривається в кінці виробничого процесу. Стандартний склопакет SPACIA ® виробляється з низькоемісійним покриттям, нанесеним на внутрішню площину одного з стекол.

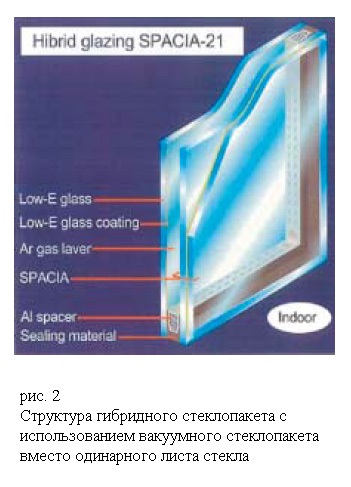

Інший тип вакуумного склопакета, який називається «гібридний склопакет SPACIA21 ®» складається з вакуумного склопакета і однієї камери звичайного склопакета, заповненої газом (рис. 2). Іншими словами, гібридний склопакет-це однокамерний склопакет, в якому замість одного з стекол використовується вакуумний пакет. Цей пакет має більш високими теплоізоляційними характеристиками, ніж простий вакуумний склопакет.

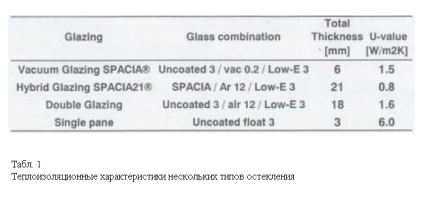

Таблиця 1 показує теплоізоляційні характеристики декількох типів скління. З таблиці видно, що вакуумний склопакет володіє більш вигідними характеристиками, ніж звичайний однокамерний, заповнений газом. А гібридний пакет має дуже гарні теплоізоляційні показниками, на рівні 0,8 Вт / м 2 К при товщині всього лише в 21 мм. Це значення теплопровідності відповідає характеристикам шару скловати товщиною 50 мм.

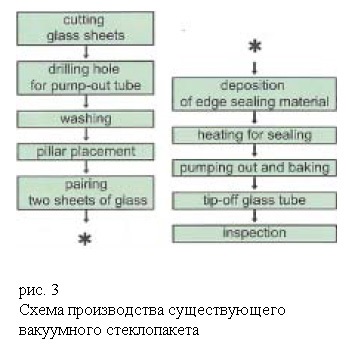

Виробничий процес існуючого вакуумного склопакета показаний на рис. 3. Після розкрою двох листів скла, в одному з кутів скла свердлиться отвір для подальшої відкачки повітря за допомогою трубки і помпи. Потім скло миється і за допомогою спеціального обладнання до нього прикріплюються розпірки. Лист скла з розпірками накривається іншим листом скла. Герметик, що складається зі скляної пасти наноситься по краях з'єднаних листів.

Потім вийшла светопрозрачная конструкція нагрівається в печі до робочої температури герметика. Досягнення цієї температури необхідно, щоб розплавити герметик. Потім конструкція витягується для посилення відкачування газу з внутрішньої порожнини в гарячому стані. В кінці виробничого процесу кришка трубки, через яку було відкачано повітря, розплавляється і закривається.

Основний проект вакуумного скління

Згідно з проектом, запропонованим Коллінзом та ін. [1], оптимальне розташування розпірок може бути розраховане з урахуванням теплового потоку, міцності листа скла і міцності матеріалу розпірок. На базі цих параметрів розрахункове відстань між розпірками було прийнято 20 мм.

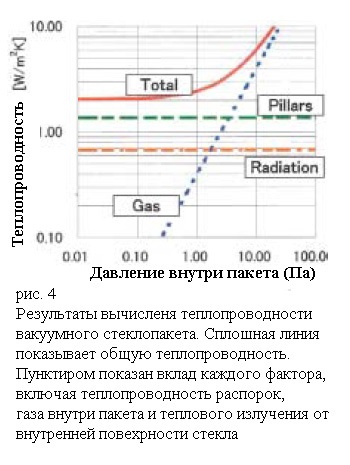

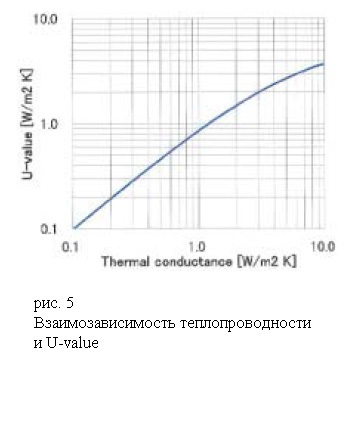

Теплоізоляційні властивості вакуумного склопакета залежать від теплопровідності розпірок, теплопровідності залишився в вакуумі газу і теплового випромінювання від внутрішньої сторони пакета. Мал. 4 показує результати розрахунку теплопровідності вакуумного склопакета. Ці розрахунки були зроблені для існуючого склопакета з відстанню між розпірками в 20 мм і низькоемісійним склом з показником емісійних 0,15. Теплопровідність це величина заснована на потоці тепла від однієї сторони скління до іншої. Мал. 5 показує відношення між цим значенням і значенням показника U-value, який зазвичай використовується для вимірювання характеристик склопакетів. З цих малюнків можна зробити висновок, що існуючий вакуумний склопакет з внутрішнім тиском 0,1 Па може мати теплопровідність 2,0 Вт / м 2 К, яка відповідає U-value в 1,5 Вт / м 2 К.

Поліпшення теплоізоляційних якостей склопакета

Грунтуючись на даному проекті, поліпшення теплоізоляційних властивостей пакета може бути досягнуто за допомогою зменшення числа розпірок, зниження внутрішнього тиску в пакеті і зниження емісійного поверхні скла.

Зменшення кількості розпірок, іншими словами розстановка їх на більшій відстані може привести до руйнування скла, так як воно завжди схильне силі атмосферного тиску. Для поліпшення показників теплоізоляції без загрози руйнування скла може бути використано загартоване скло.

Проте, загартоване скло не може бути використано в існуючому виробничому процесі, у зв'язку з тим, що воно плавиться при температурі більшій, ніж 350 градусів, що досягаються при герметизації кромки пакету. Для вирішення цієї проблеми був розроблений низькотемпературний виробничий процес герметизації з використанням металевої, яка не містить свинець спайки при температурі 200 градусів.

Був розроблений дослідний зразок виробничої лінії, що дозволяла виробляти склопакети максимального розміру 2150 мм х 1350 мм. З використанням цього обладнання листи скла нагрівалися, потім відбувався автоматизований процес герметизації. Були оптимізовані температура скла, температура розплавленого металевого герметика і швидкість герметизації. За допомогою цих змін стало можливим використання загартованого скла і більш рідкісна розстановка розпірок.

Подальше поліпшення теплоізоляційних характеристик було досягнуто за допомогою застосування покриття скла з ще більш низькою емісійної. В існуючому пакеті було використано Піролітичне покриття з показником емісійних 0,15. У новому було застосовано не так давно розроблене покриття з емісійними 0,045. У цій статті ми розглядаємо пакет з використанням двох листів скла з даними покриттям.

На додаток до всього, можна було б використовувати розпірки з матеріалу з більш низькою теплопровідністю, ніж металеві, наприклад скляні або керамічні. Ефективність застосування таких матеріалів не розглядається в даній статті, але без сумніву це дуже важливий фактор, який повинен бути реалізований в майбутньому.

Розстановка розпірок в покращеному вакуумному склінні

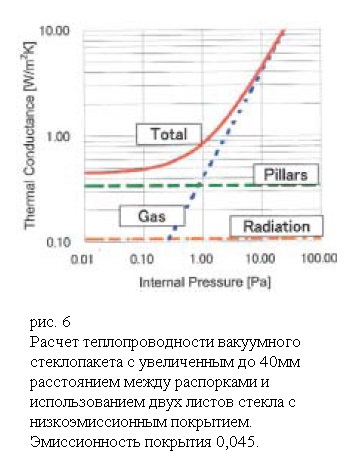

Збільшення відстані між розпірками може бути досягнуто з застосуванням загартованого скла з більш високою поверхневою міцністю на вигин. Виходячи з цього, була розрахована теплопровідність. Умови розрахунків були прийняті такі: два листа загартованого скла з покриттям з емісійними 0,045 і відстанню між розпірками в 40 мм. Так як товщина використаних аркушів скла становить 3 мм, загальна товщина склопакета складає всього 6 мм. Результати обчислень представлені на рис. 6

Порівнюючи рис. 4 і рис. 6 ми можемо побачити величезну різницю в теплопровідності існуючого вакуумного склопакета і поліпшеного. Стає ясно, що збільшення відстані між розпірками і зменшення емісійного внутрішньої поверхні скла призводить до значного поліпшення показників теплопровідності. З рис. 6 видно, що склопакет зі збільшеним до 40 мм відстанню між розпірками і внутрішнім тиском 0,1Па може володіти теплопровідністю 0,49 Вт / м 2 К. З рис. 4 це значення призводить до значення показника U-value в 0,45Вт / м 2 К.

Стійкість вакууму в вакуумному склопакеті при низькотемпературному виробничому процесі

У виробничому процесі вакуумного скління для довгострокової стійкості вакууму дуже важливий процес відкачування повітря з внутрішнього простору. В цьому плані низькотемпературний процес герметизації кромки загартованого скла потребує поліпшення через недостатню дегазації. Проблема може бути вирішена застосуванням сорбаціонного матеріалу, здатного вбирати газ у внутрішньому просторі склопакета. Тривалі випробування були проведені без використання сорбаціонного матеріалу. Випробування показали, що такий матеріал міг би привести до довгострокового поліпшення характеристик як існуючого, так і поліпшеного склопакета.

Порівняння теплоізоляційних характеристик склопакетів

Мал. 7 показує залежність U-value і товщини типовою стекловатной ізоляції. На малюнку відображені значення U-value однокамерного склопакета, вакуумного склопакета, гібридного і поліпшеного вакуумного склопакета. Значення U-value поліпшеного вакуумного склопакета складає 0,45 Вт / м 2 К, яке відповідає ізоляції шаром скловати товщиною 100 мм.

Надалі, більш широка розстановка розпірок при застосуванні більш товстих листів скла дозволить досягти більш високих показників теплоізоляції.

висновок

Був розроблений вакуумний склопакет з поліпшеними характеристиками. U-value поліпшеного пакета 0,45 Вт / м 2 К при товщині в 6 мм, що відповідає ізоляції шаром скловати товщиною 100 мм. В процесі розробки даної технології було успішно вирішено кілька проблем, включаючи низькотемпературний процес герметизації, використання загартованого скла і стабілізація вакууму.

Цей прозорий матеріал, що володіє досить високими теплоізоляційними характеристиками може істотно змінити концепції дизайну в архітектурі. Більш того, вакуумні склопакети можуть знайти застосування не тільки в архітектурі, але і в таких областях як холодильні та морозильні кімнати, побутові та комерційні холодильники і морозилки, і т. П.