Контрольні питання:

- В яких випадках проводять вакуумування холодильного контуру?

- Яка послідовність дій при вакууміровніі?

- Яка величина залишкового тиску при вакуумуванні?

- Яка допустима величина залишкового тиску після завершення випробувань? В яких випадках воно перевищує необхідну величину?

заправка маслом

Злив масла з

герметичного компресора

Більшість герметичних компресорів не мають коштів визначення рівня масла. Такі типи компресорів проектуються для установки в системах, що заправляються певною кількістю масла при складанні на заводі. У разі невеликого витоку, коли кількість втраченого масла може бути розраховане, відсутню масло заправляється в компресорі. При витоку великої кількості масла компресор повинен бути демонтований з системи, використане масло необхідно злити і додати строго певну кількість нового.

Напівгерметичні і відкриті (сальникові) компресори оснащуються оглядовими вікнами на картерах; під час роботи рівень масла повинен знаходитися в центрі або трохи вище центру оглядового вікна. Низький рівень масла може привести до недостатнього змазування деталей; а високий - до масляним пробках, пошкоджень клапанів компресора або надлишку масла в системі.

Рівень масла може істотно варіюватися при запуску, коли рідкий холодоагент знаходиться в картері, тому перевіряти рівень масла слід під час роботи компресора після виходу холодильної установки на режим.

Деякі види холодоагентів поглинаються маслом, і, щоб уникнути виділення холодоагенту, слід встановити нагрівач масла або застосовувати пристрій для зливу хладагента перед зливом масла.

Рекомендується провести такі процедури:- Закрити запірні вентилі на компресорі,

- Включити нагрівач масла,

- Відкачати газоподібний холодоагент (за допомогою пристрою зливу хладагентов)

- Злити масло в спеціальні промарковані ємності (при необхідності-за допомогою азоту.)

Заправка масла в герметичний компресор

Перед заправкою масла компресор необхідно відключити від системи за допомогою запірних вентилів, масло повинно бути видалено з отвору на лінії всмоктування шляхом нахилу компресора. Перед процедурою слід точно відміряти необхідну кількість масла. Тип і кількість заправляється масла можна дізнатися з інструкції по експлуатації. Щоб уникнути надмірного поглинання холодоагенту маслом або випускання холодоагенту, слід встановити нагрівач для масла.

Заправка масла в напівгерметичні і відкриті (сальникові) компресори

Приклад масляного насоса

Якщо компресор оснащений окремим отвором для заливки масла в картер, самий зручний спосіб заправки масла є відключення компресора від системи і затоку в картер необхідної кількості масла. При відсутності холодоагенту в холодильній системі, або якщо компресор відкритий для проведення ремонту, не потрібно спеціальних запобіжних заходів. Після затоки масла в картер, компресор повинен бути отвакуумірован щоб уникнути попадання бруду і вологи в масло.

При наявності холодоагенту в компресорі, слід закрити всмоктувальний клапан компресора і знизити тиск в картері до рівня трохи менше 0 бар. Потім відключити компресор і закрити його запірні вентилі.

Існують невеликі насоси для закачування масла в компресори. При необхідності закачування в працюючий компресор здійснюється через робочий отвір; можна використовувати насос для заливки масла безпосередньо в картер, де не завжди можлива подача самопливом. Під час роботи компресора зворотний клапан насоса перешкоджає витоку холодоагенту, дозволяючи створити достатній тиск для подолання тиску всмоктування і закачати масло. У ситуації, коли відсутній масляний насос і неможливо зробити заправку масла в картер, масло можна залити в компресор за допомогою сервісного клапана на лінії всмоктування.

Необхідно дотримуватися максимальної обережності, щоб в компресор не потрапило повітря.

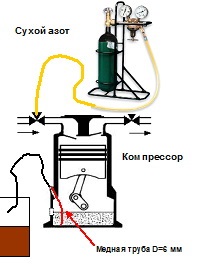

Метод із застосуванням азоту і вакууму

Іншим методом заміни масла при ремонті, обслуговуванні або монтажі компресора є використання азоту і вакуумного насоса для заливки масла. Далі йде опис цього методу:

- Перевірити систему на наявність витоків і при необхідності усунути їх.

- Відключити компресор від холодильного контуру, використовуючи функцію відкачування або закривши запірні вентилі.

- При необхідності відкачати залишився холодоагент, використовуючи підходящий метод відкачування.

- Відкрити отвір картера для затоки масла.

- Вставити 6-міліметрову трубку з м'якої міді і опустити її до дна картера.

- Заклеїти отвір клейкою стрічкою і притримувати мідну трубу.

- Запустити в картер невелику кількість азоту під низьким тиском.

- Масло переміститься в окрему ємність.

- Утилізувати масло відповідно до правил щодо захисту навколишнього середовища.

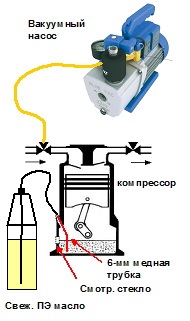

- Підключити вакуумний насос до запірного вентиля або до сервісного штуцера компресора.

- Вставити вільний кінець 6-міліметрової мідної труби і / або шлангового з'єднання в каністру з маслом

- Включити насос.

- Масло надійде в компресор через картер завдяки низькому тиску.

- Стежити за рівнем масла в оглядовому вікні.

- Припинити подачу масла.

- Виміряти кількість заправленого масла.

- Отвакууміровать компресор

- Відкрити запірні вентилі компресора

- запустити компресор

- Перевірити рівень масла в оглядовому вікні

- Перевірити систему на наявність витоків.

Примітка:

Так як масла (особливо поліефірні) поглинають вологу, необхідно використовувати малі ємності з маслом. Забороняється зберігати у відкритому стані каністри з поліефірними маслами, призначеними для подальшого використання.

Контрольні питання:

- Як заправляти масло в герметичний компресор?

- Як проводиться заправка в напівгерметичний і відкритий (Сальникова) компресори?

Заправка холодоагентом і хладоносителем

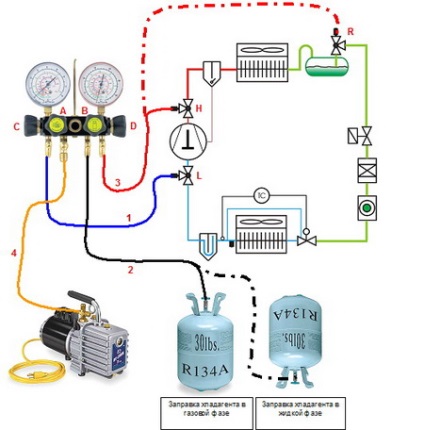

Залежно від установки, заправку холодильним агентом виробляють з цистерн або балонів. Для цього в системі передбачаються заправний колектор, спеціальний вентиль або ніпель. Заправку виробляють в лінійний ресивер, рідинний ресивер або в конденсатор.

Чиллери, спліт-системи і моноблоки зазвичай заправляються маслом і холодильним агентом на заводі. Для перевірки заправки, слід приєднати до ніпеля манометр і, з огляду на температуру навколишнього повітря, перевірити тиск в системі. Установка знаходиться при температурі навколишнього повітря, тому холодильний агент всередині знаходиться при температурі навколишнього повітря. Температурна шкала відповідного холодоагенту на манометрі повинна показати температуру навколишнього повітря. Якщо значення температури, відрізняються, то машина або не заправлена, або заправлена інертним газом.

Перед заправкою необхідно перевірити, чи всі манометри і прилади автоматизації на місці, чи знято заглушки на сторонах нагнітання і всмоктування компресора. Сумішеві неазеатропние і псевдоазеатропние холодильні агенти (R404A) заправляти можна тільки в рідкій фазі, балон підключають до рідинного ресивера і установку заправляють рідким холодильним агентом.

Холодильні агенти, які є моновоеществамі (R134A, R22), і азеатропние суміші (R507) можна заправляти в рідкій і газовій фазах. При цьому балон приєднують до всмоктуючої лінії працює холодильної установки, і компресор відсмоктує з балона пари агента в систему.

Забороняється для прискорення заправки гріти балон газовим пальником або ставити балон в гарячу воду. Холодильні установки заправляють по масі, для чого використовують ваги або, що менш переважно, зарядні циліндри. У документації по обладнанню повинна бути вказана маса заправки.

Для заправки з балона, на різьбовий штуцер нагвинчують заправний шланг, другий кінець шланга приєднують до системи, але гайку до кінця не загвинчують і ставлять балон на ваги. Перед заправкою необхідно продути шланг від повітря, для чого відкривають на балоні вентиль, і повітря видавлюється холодильним агентом зі шланга, після чого гайку загвинчують. Заправні вентилі або ніпелі на холодильній установці відкривають, і по шлангу холодильний агент перетікає з балона в систему, за вагами контролюють масу заправленого агента. Більш грамотно використовувати заправний колектор і заправні ваги.

При заправці великої кількості холодоагенту масу заправки контролюють приблизно. Наприклад, якщо необхідно заправити 500 кг холодоагенту, то загальну масу заправки ділять на масу холодоагенту в балоні і отримують необхідну кількість балонів. При цьому вважається, що якщо заправлені все балони, то маса заправки становить необхідну величину.

Орієнтовна схема заправки виглядає наступним чином:

Перед заправкою холодоагенту необхідно помістити балон на ваги для контролю маси заправки холодоагенту

Заправка хладагента (рідкого і газоподібного) в систему, що знаходиться під вакуумом

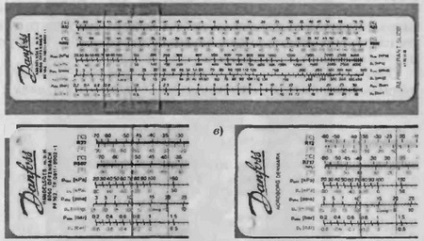

При заправці холодоагентом зручно користуватися лінійкою для перекладу значень тиску в температуру насичення холодоагенту.

Заправку систем хладоносителем виробляють через спеціально призначені для цього штуцери або в бак хладоносителя. У великих установках передбачають спеціальні станції по приготуванню хладоносителя - баки об'ємом до 5 м 3. обладнані стаціонарними насосами для перекачування хладоносителя в систему.

Хто приходить в бочках гліколь слід наливати в зазначеній в технічній документації пропорції в тимчасову чисту ємність (бочку, бак). Потім на бочку нагвинчують спеціальний ручний бочковий насос (наприклад «Biltema») або використовують звичайний побутовий насос типу «Малюк», який застосовують для добавки в ємність чистої води, добре розмішують і тим же насосом по шлангах заправляють в систему. При необхідності добавки інгібіторів, їх необхідно внести в розчин, строго дотримуючись вказівок технічної документації.

При розведенні гликолей слід керуватися наступними правилами:- не можна закачувати в систему гліколь, а потім воду, закачувати можна тільки готовий розчин;

- необхідно передбачити заходи щодо захисту майданчика від проток гликолей, не допускати проведення робіт поблизу відкритого полум'я і куріння, приготувати засоби пожежогасіння,

При заправці системи розчинами солей, таких як СаС12. слід дотримуватися таких правил: - Приготовленого розчину необхідно дати відстоятися;

- Відбір готового розчину не слід робити з нижньої точки, щоб уникнути попадання забруднень, що залишилися після відстоювання.

- Насос для заповнення потрібно забезпечити фільтром на всмоктуванні.

- Необхідно застосовувати насос, придатний для роботи з агресивним середовищем.

Контур оборотного водопостачання заповнюють з водопроводу по подпиточной трубі. Як правило, на трубопроводі підживлення встановлюється система водопідготовки. При заповненні в зимовий час системи оборотного водопостачання обігрівачі піддонів конденсаторів і градирень, вбудованих в випарні конденсатори насосів, необхідно включити заздалегідь.

Контрольні питання:

- Як проводиться заправка холодильної системи холодоагентом?

- Як виробляти заправку системи хладоносителем?

література

Перевірка електроустаткування.

Після завершення монтажу електрообладнання необхідно перевірити правильність підключення відповідно до технічної документації.

Перевірка здійснюється методом прозвонки. Як правило, цю перевірку здійснюють дві людини - один встановлює тимчасову перемичку в щиті управління, другий, перебуваючи безпосередньо у компонента, перевіряє, замкнуті чи кабелі. У разі, якщо кабелі підключені від відповідного агрегату або приладу в потрібні клеми, тимчасову перемичку знімають і переходять до наступних кабелів.

Після перевірки правильності підключення, перевіряють правильність напрямку обертання валів трифазних електродвигунів. У великих компресорних агрегатів в щитах передбачений захист від неправильного напрямку обертання, але на цьому етапі муфти компресора і електродвигуна роз'єднані, електродвигун запускають окремо. У документації виробника обладнання завжди вказано правильний напрямок обертання електродвигуна, в разі, якщо при пробному запуску двигун крутиться у зворотний бік, слід перекинути фази в щиті або в клемній коробці електродвигуна і внести зміни в монтажну документацію. Напрямок обертання особливо важливо для гвинтових і спіральних компресорів, для поршневих компресорів напрямок обертання не має значення.

Напрямок обертання вентиляторів визначається при короткочасному пуску, для визначення напрямку обертання електродвигуна герметичного насоса необхідно зняти пластикову захисну муфту в місці стиковки вала насоса і електродвигуна. Короткочасний пуск без середовища не зашкодить відцентрового насоса. Подавши напруга, по обертанню вала визначають, чи крутиться двигун в напрямку, зазначеному виробником насоса.

При перевірці напрямку обертання напівгерметичного гвинтового компресора слід керуватися наступною послідовністю дій:- Встановити манометри на всмоктуванні і нагнітанні.

- Замкнути магнітний пускач (контактор) компресора вручну і утримувати не більше 2 с. Якщо після ручного відключення котушки контактора компресор продовжує працювати, негайно вимкнути живлення установки.

- Під час короткого пуску контролювати тиск за манометрами. Якщо тиск по манометру всмоктування падає, а по манометру нагнітання збільшується, то компресор під'єднано належним чином. В іншому випадку необхідно змінити напрямок обертання.

Контрольні питання:

- Які перевірки електрообладнання необхідно проводити?