Виробництво АБС-пластиків методом емульсійної полімеризації

Емульсійна полімеризація є стандартним методом виробництва АБС-полімерів і ряду подібних матеріалів, включаючи співполімери АМБС (акрилонітрил - метилметакрилат - бутадієн - стирол), МБС (метилметакрилат - бутадієн - стирол) і ударостійкий ПММА. Процес складається з двох основних стадій:

1) приготування латексу еластомеру емульсійної полімеризацією;

2) завантаження мономерів (стиролу і акрилонітрилу) в реактор і їх полімеризація в присутності латексу.

Патентна література з питань виробництва АБС-пластиків, особливо емульсійних методом, всебічно розглянута в роботі Плачек. Так як способи виробництва інших ударопрочних полімерів відрізняються лише деякими деталями, то обмежимося розглядом тільки АБС-пластиків.

Приготування латексу еластомеру. Типова рецептура для приготування латексу еластомеру, ч. (Мас.):

В автоклав, забезпечений якірної мішалкою, завантажують воду і ПАР, нагрівають до кипіння для видалення розчиненого кисню і охолоджують під захистом азоту. Потім додають решту інгредієнтів і температуру піднімають до 50 ° С. При перемішуванні процес полімеризації триває 48 год. До кінця цього періоду здувають непрореагіровавшій бутадієн в кількості близько 5% від спочатку завантаженого.

Стадія щеплення. На наступній стадії процесу отримання АБС-пластика суміш стиролу і акрилонітрилу полимеризуют в присутності латексу полібутадієну з утворенням прищепленого полімеру. Ця стадія процесу вимагає додаткової кількості води, ПАР, іііціатора і агента передачі ланцюга. Склад типової рецептури, ч. (Мас.):

Полімеризацію проводять при 50 ° C в атмосфері азоту до 100% -ної конверсії. До кінця реакції вводять 1% антиоксиданту фенольного типу. Латекс коагулюють додаванням водного розчину хлориду кальцію, промивають водою і висушують в розпилювальної сушарці. Однією з функцій антиоксиданту є запобігання окислювальної деструкції на стадії сушки.

Обидві стадії описаного вище процесу емульсійної полімеризації є вільнорадикальних процес, ініційований водорозчинних персульфатним іоном. Меркаптан регулює молекулярну масу полімеру, діючи як агент передачі ланцюга, а вода забезпечує відведення теплоти, що виділяється в ході реакції. Ці чинники є спільними як для емульсійних, так і для суспензійних процесів отримання АБС-пластиків. Однак між ними є й істотні відмінності:

1) в емульсивному процесі краплі мономера і частки утворюється полімеру мають діаметр менше 1 мкм:

2) латекс еластомеру зшитий біфункціонального мономером -дівінілбензолом;

3) на відміну від механізму інверсії фаз розмір часток еластомеру зумовлюється в процесі приготування його латексу;

4) емульсія і латекс стабілізовані за рахунок електростатичного відштовхування заряджених частинок;

5) механізм емульсійної полімеризації істотно відрізняється від механізму інших процесів.

Механізм емульсійної полімеризації

Кінетика і механізм емульсійної полімеризації істотно відрізняються від таких для гомогенної полімеризації в масі. Крім звичайних для вільнорадикальної полімеризації стадій ініціювання, росту і обриву ланцюга необхідно розглянути процес нуклеації латексних частинок, в якому головну роль грає поверхнево-активна речовина. Кількісне розгляд емульсійного процесу вперше було зроблено Смітом і Юертом на підставі якісної моделі Харкінс. Пізніше теорія Сміта-Юерта була всебічно розглянута і розвинена Гардони; останнім часом були запропоновані й інші модифікації цієї теорії. Механізм емульсійної полімеризації складний, і пояснення деяких важливих особливостей процесу все ще є спірними. Нижче наведено основні положення теорії Сміта-Юерта.

Поверхнево-активна речовина, в даному випадку стеарат натрію, є основним інгредієнтом системи. При низьких концентраціях ПАР утворює мономолекулярний шар на поверхні водного розчину, знижуючи поверхневий натяг води. При більш високих концентраціях відбувається насичення поверхні і починається агрегування гідрофобних стеаратних аніонів в міцели, що складаються приблизно з 100 молекул і мають діаметр близько 5 нм. Точка початку агрегування називається критичною концентрацією міцелоутворення (KKM).

При додаванні нерозчинного у воді мономера до водного розчину ПАР невелика кількість мономера проникає в міцелу, що призводить до збільшення її розмірів приблизно вдвічі. Основна кількість мономера диспергується на дрібні крапельки діаметром близько 1 мкм, які також стабілізуються за рахунок адсорбції стеаратних аніонів. Незначна частина мономера розчиняється в воді: розчинність стиролу 0,04%, акрилонітрилу 5%. Новоутворена емульсія стійка навіть без перемішування, так як агрегація мономерних частинок запобігає їх негативним зарядом.

Після додавання персульфатного ініціатора і розігріву системи до температури розпаду персульфатного аниона на два сульфатних іон-радикала починається процес полімеризації.

Подальший розвиток теорія Сміта-Юерта отримала в роботах Гардона, в яких враховується можливість і повільної реакції обриву на другій стадії процесу. Такий підхід пояснює наростання швидкості реакції, що спостерігається в ході деяких процесів емульсійної полімеризації, пов'язуючи час, необхідний для обриву, з розміром латексної частинки.

На підставі кінетичних досліджень, підтверджених даними електронної мікроскопії, Вільямс зі співробітниками дійшли висновку, що мономер розподілений всередині збільшується латексної частинки нерівномірно і сконцентрований у поверхні, в той час як молекули полімеру прагнуть до центру частки. Вони вважають, що термодинамічно обгрунтовано існування таких структур типу «ядро-оболонка», оскільки у поверхні частинки відбувається зниження конфигурационной ентропії полімерних молекул. Підтвердження такої моделі не знайдено. Кінетичні дані можна трактувати і на підставі модифікованої теорії Сміта-Юерта, а структури типу «ядро-оболонка», які спостерігаються, наприклад, при отриманні АБС-пластиків, можуть бути обумовлені використанням водорозчинних ініціаторів.

Фактори, що визначають структуру АБС-пластиків

В процесі емульсійної полімеризації існують широкі можливості для регулювання структури і морфології АБС-пластиків. Розмір частинок еластомеру і їх розподіл за розміром зумовлюються вже в процесі отримання латексу. Зшивання еластомеру і ступінь щеплення, а також структура частинок визначаються на стадії щеплення.

Розподіл часток еластомеру за розміром. Розподіл часток АБС-пластика за розміром визначається в основному умовами приготування латексу. В ході подальших реакцій щеплення за рахунок утворення внутрішніх включень відбувається незначна зміна розміру часток. Розмір частинок і розподіл їх за розміром в основному регулюються підбором концентрації ПАР в ході полімеризації бутадієну. Збільшення кількості стеарат натрію призводить до зменшення розмірів частинок. Так як в ході реакції частки утворюються не одночасно, то зазвичай спостерігається широке їх розподіл за розміром. При надлишку ПАР розкид «вікових груп» частинок особливо великий. Однак, регулюючи умови процесу певним чином, можна отримувати монодисперсні латекси.

На першій стадії отримання монодисперсних латексу готують «затравочний латекс» з дуже дрібними частинками. Потім в латекс додають мономер, ПАР і ініціатор, підтримуючи концентрацію ПАР нижче ККМ. Такий прийом допомагає уникнути зародження нових частинок і в процесі полімеризації відбувається тільки збільшення розміру частинок. Повторне додавання надлишку ПАР, т. Е. До перевищення ККМ, призводить до утворення нових частинок і бімодального розподілу часток готового латексу за розміром.

Таким чином, регулюючи концентрацію мономера і ПАР, можна змінювати середній розмір частинок і їх розподіл за розміром в широких межах. Однак існує обмеження верхнього розміру, оскільки частинки з діаметром більше 1 мкм прагнуть коагулировать - електростатичне відштовхування, обумовлене дією ПАР, недостатньо для стабілізації системи.

Зшивання еластомеру. Оскільки бутадієн є біфункціонального мономером, то в процесі полімеризації при конверсії 70% і більше відбувається зшивання еластомеру. Однак реакція є трудноуправляемой і для забезпечення зшивання переважно додавати близько 2% Іншого біфункціонального мономера. Зазвичай застосовують дивинил-бензол С6Н4 (CHCH2) 2 або диметакрилат етиленгліколю (CH2CCH3COO) 2C2H4.

Надмірне неконтрольоване зшивання еластомеру за рахунок подвійних зв'язків ланцюга полібутадієну запобігають додаванням інгібітору (наприклад, гідрохінону), яким зупиняють процес полімеризації при конверсії 75-95% і потім здувають залишився бутадієн.

Ступінь зшивання в полібутадієновими латексах, що застосовуються у виробництві АБС-пластиків, може бути істотно різна. У деяких процесах використовують навіть неструктурований еластомер, який отримують, не вводячи біфункціональний сополимер і обриваючи полімеризацію до початку утворення поперечних зв'язків.

Структура АБС-пластиків типу «ядро-оболонка». На другій стадії отримання АБС-пластиків способом емульсійної полімеризації до полібутадієновими латексу додають стирол, акрилонитрил, воду, ПАР, ініціатори, агенти передачі ланцюга та інші інгредієнти. Частина мономерів поглинається частинками еластомеру, що призводить до їх набухання, а основна кількість суміші мономерів утворює крапельки своєї емульсії. Як і на першій стадії процесу, полімеризація ініціюється в водної фазі при розпаді молекул водорозчинного ініціатора. Зростаючий полімерний радикал або утворює ядро нової частинки сополимера стиролу і акрилонітрилу (САН), або адсорбується на поверхні полібутадієновими частки. В останньому випадку ймовірність утворення прищепленого сополимера дуже велика.

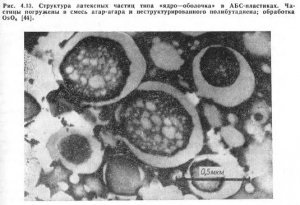

В результаті щеплення утворюються частинки АБС-латексу з морфологією типу «ядро-оболонка». Полібутадієновими ядро оточене оболонкою сополимера САН. Частина сополимера утворюється також всередині ядра. Като розробив методику дослідження структури латексних частинок АБС-пластиків: частинки заливають сумішшю агар-агар і неструктурованого полібутадієну, після чого був в оправі зразок обробляють чотириокисом осьми.

На рис. 4.13 представлена електронна мікрофотографія зрізу, отриманого таким чином. Чотириокис осьми забарвлює і отверждает полібутадієновими ядра частинок і навколишнє каучукоподобную середу, що дозволяє отримувати зрізи за допомогою ультрамікротома. Можна бачити ряд цікавих особливостей. Частинки АБС-пластика складаються з полі-бутадиенового ядра діаметром близько 0,5 мкм і САН-оболонки товщиною 0,1 мкм. У ядрах деяких частинок можна спостерігати мікровключення САН діаметром до 0,1 мкм. На мікрофотографії видно також однорідні частки САН, що не містять каучукових ядер. Однорідні частки САН такого типу утворюються тільки в тому випадку, коли концентрація ПАР перевищує ККМ.

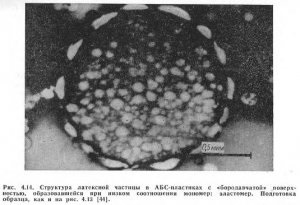

При більш низьких концентраціях ПАР весь сополимер утворюється всередині, або на поверхні частинки полібутадієну. Частина сополимера утворює інклюзії всередині еластомеру, але велика частина знаходиться на поверхні латексної частинки. При концентрації ПАР вище KKM для мономера є можливість вибору між частинками еластомеру і новими гомогенними частинками САН. У багатьох випадках ця конкуренція незначна, але при малому співвідношенні мономер. еластомер існує ймовірність неповноти освіти CAH-оболонки частки еластомеру, і частина поверхні останньої залишається нещеплених (рис. 4.14) САН-сополімер не утворює суцільного шару та на поверхні частинки залишаються області нещепленої полібутадієну.