1.Виробництво ацетилену електрокрекінг

2.Проізводство ацетилену термічним крекингом

3.Проізводство ацетилену термоокислювальну пиролизом метану

4.Ізвлеченіе ацетилену з реакційних газів

Тема реферату «Виробництво ацетилену» з дисципліни «Органічний синтез».

Ацетилен, Етін СН = GH, - безбарвний газ із слабким солодкуватим запахом. Температура плавлення-81,8 °, температура возгонкі- 83,6 ° С. Щільність по повітрю 0,9056, питома вага при 0 ° С і 760 мм рт. ст. 1,1709 кг / м3.

Основний метод отримання ацетилену з карбіду кальцію дає можливість отримати ацетилен високої концентрації. Істотним недоліком цього методу є досить значна витрата електроенергії па отримання карбіду кальцію (близько 3000 квт-година на 1 тонну карбіду, що відповідає близько 10000 квт-година на 1 тонну ацетилену).

В даний час перспективним є отримання ацетилену з вуглеводневих газів нафтопереробки або з природного газу. Виробництво ацетилену із цих газів засноване на крекінгу їх, що вимагає витрати великої кількості енергії для створення високої температури. При цьому ацетилен виходить низької концентрації і забруднене гомологами. Застосування такого ацетилену неможливо без виділення його з реакційної суміші і очищення.

У промисловому масштабі використовуються електротермічний крекінг метану і термічний крекінг пропану. Велика увага приділяється термоокислювального піролізу метану, так як цей спосіб дозволяє найбільш комплексно використовувати природний газ.

Електрокрекінг характеризується високими витратами в підсобних цехах, пов'язаних із забезпеченням цього виробництва. Без утилізації побічних продуктів електрокрекінг вартість ацетилену значно підвищується. При технологічному оформленні методу зустрічаються труднощі конструктивного порядку, пов'язані із застосуванням високої температури. До переваг електрокрекінг відноситься можливість використання різних вуглеводнів газоподібних і рідких.

Термічний крекінг вимагає менше капітальних витрат і електроенергії на одиницю продукту. Витрата основного вуглеводневої сировини за цим методом вище, ніж при електрокрекінг, так як нагрів реакційних печей відбувається за рахунок спалювання газоподібного палива або у вигляді процесу часткового окислення вихідної сировини-вуглеводнів надходять на крекінг.

Суттєве значення має питання підбору жаротривких матеріалів. Застосування регенеративних печей з циклічністю їх роботи викликає труднощі при дотриманні режиму на наступних стадіях процесу. Ця ж обставина ускладнює автоматизацію виробництва.

Процес часткового окислення вихідної сировини-метану або термоокислювальну піроліз його базується на дешевій сировині-природному газі. Конструктивно вирішено питання теплового впливу шляхом проведення піролізу в факелі горіння. Багатоканальні і одноканальні реактори при промислової і дослідної експлуатації показали, що термоокислювальну крекінг має реальні перспективи для широкого промислового застосування. Економічна доцільність його багато в чому визначається раціональним використанням побічних продуктів-синтез-газу. Літературні дані [1,2] показують, що у отримання ацетилену з вуглеводневої сировини і правильної про: економічних показників окремих методів приділяється велика увага.

1.Виробництво ацетилену електрокрекінг

Сировиною для отримання ацетилену по описуваної схемою служить метан.

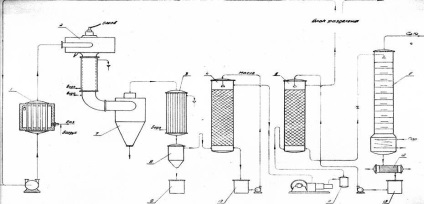

Метан, розбавлений воднем під тиском 1,7 атм. ротаційним компресором подається через трубчастий підігрівач 1 в конвертор 2. У конверторі газ проходить через зону дугового розряду, температура якого сягає 1600 ° С (Схема №1). При цьому протікає основна реакція:

2СН4 → С2Н2 + 3Н2- 92 ккал / г-мол'

Можливо, що процес протікає складніше за рівняннями:

2СН4 → С2Н4 + 2Н2 - 56 ккал / г-мол',

2СН4 → С2Н6 + Н2 - 14 ккал / г-мол',

С2Н4 → С2Н2 + Н2 47,4 ккал / г-мол',

С2Н6 → С2Н2 + 2Н2 - 78,8 ккал / г-мол'.

Побічною реакцією є

СН4 → З + 2Н2-21 ккал / г-мол'.

Реакційні гази з конвертора 2 проходять по трубі, охолоджувальної водяною сорочкою. Всередину труби впорскується вода для їх посиленого охолодження. Охолоджені реакційні гази проходять циклон 7, в якому осідає частина утворилася сажі, невелика кількість смолообразних продуктів, які утворюються в результаті побічних реакцій, і сконденсованих вода. Реакційні гази йдуть через холодильник 3, потім з температурою 40-50 ° через сажеуловітель 8 для відділення сажі і сконденсировавшейся води, які спускаються до збірки 9. Для остаточного відділення від сажі реакційні гази промиваються в скрубері 4 маслом, що надходять на зрошення скрубера зі збірки 10 . Очищені реакційні гази стискаються компресором до 15 атм. проходять через буфер-масловіддільник 11 і надходять в абсорбер 5, в якому ацетилен поглинається водою. Непоглощенние гази, що складаються в основному з водню і непрореагировавшего метану, направляються в блок поділу газів. Частина водню відділяється, а метан з частиною водню щодо СН4: Н2 = 1. 2 йде у вигляді циркуляційного газу в лінію всмоктування турбокомпресора і, змішавшись зі свіжою порцією газу, надходить в систему. Вода з поглинутим ацетиленом дросселируется до атмосферного тиску і подається в десорбер 6.

Що виділився зверху десорбера ацетилен направляється на сушку (на схемі не вказана) і відправляється до споживача.

Гаряча вода з куба десорбера охолоджується в холодильнику 12, збирається в збірнику 13 і відцентровим насосом подається на зрошення абсорбера 5.

Схема № 1. Технологічна схема виробництва ацетилену електрокрекінг

На схемі №1 позначені: