Технологічний процес виробництва печива складається з наступних стадій: підготовки сировини, приготування, обробки і формування тіста, випічки, охолодження, фасування та пакування.

Підготовка сировини виробляється за загальноприйнятими умовами. Для борошняних кондитерських виробів в залежності від виду доводиться змішувати окремі партії борошна, щоб отримати борошно з необхідними якостями клейковини.

Приготування тесту для різних видів печива здійснюється по-різному. В освіті кондитерського тесту головну роль відіграють білки пшеничного борошна і інші компоненти рецептури. Білки здатні набухати у воді. Набрякла клейковина повідомляє тесту певну в'язкість, еластичність і пружність. Кондитерська тісто на відміну від хлібопекарського містить значну кількість цукру, жиру, молока, яйцепродуктов. Вплив кожного компонента на набухання клейковини, а отже, і на освіту тесту і його властивості різному.

Жири також зменшують набухаемость клейковини, надаючи тесту високу пластичність. При нестачі жиру або нерівномірному його розподілі тісто стає пружним, погано формується, готові вироби набувають підвищену твердість.

Жири вводяться в тісто у вигляді водно-жирової емульсії.

Крохмаль підвищує пластичність тіста, готові вироби набувають гарну намокаемость і крихкість.

Патока, інвертний сироп і мед підвищують в'язкість тіста, у готових виробів намокаемость і гігроскопічність, що збільшує терміни зберігання. Крім цього вони забарвлюють печиво в золотисто-жовтий колір.

Молочні продукти покращують смакові властивості і підвищують пластичність печива.

Яйцепродукти сприяють розпушуванню тесту і емульгуванню жирів, що вводяться за рецептурою.

Для отримання тесту з необхідними властивостями рецептурами передбачені певні співвідношення між усіма видами сировини.

Всі види кондитерського тесту розрихлюються хімічним шляхом. У цукрове тісто вводиться більше цукру і жиру, ніж в затяжне. Крім рецептури на властивості тіста впливають технологічні режими замісу, особливо інтенсивність механічної дії.

Цукрове тісто має бути пухким, пластичним, добре зберігати надану йому форму. Придбання цих властивостей сприяє низька вологість (16-17%), низька температура тесту при замісі (не вище 28 ° С) і мінімальна тривалість його. Вода при замішуванні тіста вводиться тільки для розчинення компонентів (цукру, солі, розпушувачів), тому набухання клейковини відбувається обмежено, при дефіциті вологи. Цукрове тісто необхідно відразу направляти на формування. При тривалому зберіганні триває гідратація клейковини і тісто змінює свої властивості, переходячи з пластичного стану в пружно-еластичне.

При замішуванні тіста використовується емульсія, яку виготовляють з води і всіх видів сировини, передбаченого рецептурою, крім борошна і крохмалю. В цьому випадку сировину подається двома потоками (емульсія і суміш борошна з крохмалем), що полегшує роботу тістоприготувальне відділень і підвищує продуктивність машин. При виготовленні емульсії жир повинен бути рівномірно диспергирован в воді. Отриманню стійкої емульсії сприяють емульгуючі речовини - лецитин яєчного жовтка, казеїн молока, а також фосфатидні концентрати. Тісто, виготовлене на емульсії, має більш однорідну консистенцію і краще формується. Емульсію готують в дві стадії: спочатку сировину перемішується в воді, потім збивається. Перемішування проводиться в циліндричному змішувачі з мішалкою, що має частоту обертання 70 120 об / хв. При перемішуванні відбувається розчинення компонентів рецептури.

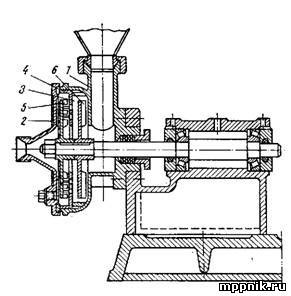

Мал. 1. Емульсатори відцентровий.

Збивання емульсії виробляється у відцентровому Емульсатори (рис. 1). Суміш сировини через завантажувальну воронку 1 надходить всередину Емульсатори, в якому обертаються два диска (5, 6), розгороджених нерухомими диском 4 і кільцем 3.

Диски мають частоту обертання 1400 об / хв. Суміш при обертанні дисків розбивається на дрібні частки, утворюючи емульсію, яка виходить через отвір в кришці 2. Готова емульсія перекачується в ємність з мішалкою, в якій витримується при температурі 35-38 ° С.

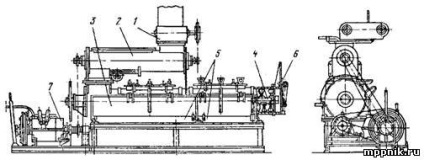

Заміс цукрового тесту здійснюється в машинах безперервної дії (рис. 2). Борошно дозатором 1 і емульсія подаються в камеру попереднього змішування 2, що представляє собою циліндричну ємність, всередині якої розташований вал з лопатями, що має частоту обертання 45 об / хв. Тут проходить перша стадія утворення тіста. З камери 2 маса надходить в горизонтальну тестомесильную камеру 3 з лопатевим валом 4, що має частоту обертання від 11 до 22 об / хв. Для підтримки температури служить двосекційна водяна сорочка 5. Вихід тесту регулюється заслінкою 6. Обертання валів місильних камер передається від електродвигуна через коробку швидкостей 7. Заміс цукрового тесту триває 16-18 хв. Готове тісто вологістю 16-17% при температурі 25-28 ° С надходить на формування.

Мал. 2. Тестомесильная машина безперервного дії.

Затяжний тісто готується в машинах періодичної дії різної конструкції і продуктивності. Місильними органами є Z-образні лопаті або вали з Т- і П-образними лопастямц. Завантаження сировини в мішалки може проводитися окремо (по компонентах) або у вигляді заздалегідь приготовленої

емульсії з борошном. При роздільному внесення компонентів дотримується наступна послідовність завантаження: цукор, сіль, жири, яйцепродукти, інвертний сироп, патока, вода, молоко, борошно, розпушувачі, крохмаль, ароматичні речовини. Вносять сировину з деякими інтервалами для кращого перемішування. Заміс тесту вологістю 25-26% виробляється при температурі 35-40 ° С протягом 40-60 хв. Тривалість замісу залежить від сорту борошна і якості клейковини.

Готове затяжне тісто перед подачею на формування проходить стадію прокатки між металевими гладкими валками прокатної маійіни. Плющення проводиться до 14 разів, чергуючись з періодами вилежування тіста. Перша прокатка повторюється п'ять разів. Шматок тіста, проходячи між валками, перетворюється в пласт певної товщини. Пласт складають удвічі, повертають на 90 ° і знову прокочують між валками. Чергування прокатки і поворотів тесту призводить до інтенсивного впливу на клейковину і рівномірному зміни її властивостей. Після першої п'ятикратної прокатки тісто залишають у спокої на 2-2,5 ч. У цей період відбувається розсмоктування внутрішніх напружень, зростає пластичність тіста. Повторна плющення проводиться чотири рази з чергуванням поворотів і зменшенням товщини пласта до 45 мм. Після другої прокатки слідують другі вилежування тіста протягом 30 хв і, нарешті, проводиться остання п'ятиразова прокатка з доведенням пласта тіста до товщини 10-12 мм. При останньої прокатці на поверхню пласта вносять відходи тесту, що утворилися при формуванні. Далі тісто обробляють калібрувальними валками, які доводять товщину пласта до 4-5 мм. При прокатці і вилежуванні відбувається зменшення пружно-еластичних і підвищення пластичних властивостей тіста, знижується його в'язкість. Оброблене таким чином тісто добре формується, вироби виходять з гладкою поверхнею, шаруватої структури, мають гарну набухання і низькою щільністю. Все це покращує смакові властивості.

Формування цукрового і затяжного тіста здійснюється різними методами, які враховують властивості цих видів тіста.

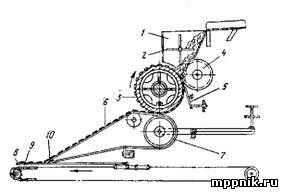

Мал. 3. Схема ротаційної формуючої машини.

Цукрове тісто формується прокаткою на ротаційних машинах (рис. 3). Тісто подається в завантажувальний бункер 1, всередині якого розташована захисна крильчатка 2, регулююча подачу тесту до форми механізму. Формующий механізм складається з двох дотичних барабанів: формуючого (3), на поверхні якого знаходяться вигравірувані гнізда форм з малюнком, і яке живить (4), на поверхні якого є поздовжні рифи. При обертанні барабанів назустріч один одному відбувається впрессовиваніе тесту у форми. Надлишок тіста счищается ножем 5, лезо якого щільно притиснуті до поверхні формуючого барабана двома пружинами. У нижній частині формующий барабан входить в зіткнення з рухомим тканинним транспортером 6. В результаті більш високих сил адгезії між тестом і тканиною тестові заготовки переходять на транспортер 6. Натяг і притиск транспортерної стрічки регулюються роликом 7. Транспортер огинає ножевидний планку 10, що створює гострий кут переходу стрічки, в результаті чого тестові заготовки переходять на металеві трафарети 8 рушійної ланцюгового транспортера 9 печі. Багато сучасні печі оснащені стрічковими металевими

транспортерами. В цьому випадку тестові заготовки переходять з транспортера 6 прямо на стрічку пода печі.

Затяжний тісто формується методом штампування. Штампує механізм складається з матриці з загостреними краями, всередині якої рухається пуансон, виконаний у вигляді пластин з нанесеною гравіюванням. Пуансон має металеві шпильки, проколюють тестову заготівлю. На формування затяжне тісто надходить безперервно у вигляді гладкої тестової стрічки. Штампує механізм здійснює складний рух. При опусканні на тестову стрічку штамп деякий час рухається разом з нею в горизонтальному напрямку, потім піднімається вгору і повертається у вихідне положення, і цикл знову повторюється. У момент формування пуансон, притискаючись до тестової стрічці, наносить малюнок і робить проколи, а матриця вирубує тестові заготовки. Проколи тестових заготовок необхідні для видалення вологи і газів при випічці щоб уникнути здуття виробів. Відформовані заготовки тесту виштовхуються з форм пуансоном і залишаються на рухомій стрічці. Залишки тесту після формування в вигляді дірчастій смуги подаються поворотним транспортером до вальцьовим машинам на останню прокатку тесту.

Випічка печива є найважливішою технологічною стадією, що перетворює тісто в готовий виріб. Під час випічки видаляється надмірна волога і відбуваються фізико-хімічні і колоїдні процеси. Випічка характеризується перенесенням тепла і вологи в колоїдних капіллярнопорістих матеріалах під впливом високої температури. Тестова заготівля нагрівається з поверхні швидше, ніж усередині. При постійній температурі газового середовища в пекарної камері спостерігається значна різниця в температурі між зовнішніми і внутрішніми шарами виробів. Влагообмен між тестом і газовим середовищем пекарної камери обумовлений цим температурним градієнтом. Вологість вироби зменшується в результаті випаровування вологи. Видалення вологи з поверхневих шарів може відбуватися до певної межі, вище якого спостерігається різке зростання температури, що приводить до обвуглювання печива.

Режим випічки характеризується трьома періодами видалення вологи з тіста. У першому періоді відбувається інтенсивний прогрів тіста, що залежить від температури і відносної вологості газового середовища пекарної камери. Процес інтенсивного зневоднення поверхневих шарів супроводжується денатурацією білків, набухання, часткової клейстеризації крохмалю, освітою пористої структури тестової заготовки. Обсяг тестових заготовок збільшується в зв'язку з виділенням газоподібних продуктів, що утворюються в результаті розкладання хімічних розпушувачів. Зона випаровування вологи знаходиться біля поверхні виробу.

У другому періоді видалення вологи в результаті випаровування протікає з постійною швидкістю. Зона випаровування переміщається в глиб вироби.

У третьому періоді випічки зона випаровування досягає центральних шарів і вологовіддача уповільнюється. У цей період починається видалення зв'язаної вологи - процес сушіння.

Для кожного виду тесту встановлюється відповідний режим випічки, що враховує оптимальні умови тепломасообміну в пекарної камері і дозволяє більш економічно вести процес.

Печиво випікається протягом 4 5 хв при температурі в першому періоді до 160 ° С і відносній вологості пароповітряної середовища 60-70%, у другому періоді до 350-400 ° С і в третьому періоді до 250 ° С.

При випічці відбувається утворення капіллярнопорістой структури, зменшення кількості нерозчинного крохмалю за рахунок утворення розчинної крохмалю і декстринів, що надають блиск поверхні виробів. Відбувається часткова карамелизация Сахаров, з'являється характерне забарвлення виробів, зменшується кількість жиру.

Випічка виробляється в печах раз

особистої конструкції. Найбільш поширеними є газові однострічковій печі (рис. 4), випічка в яких здійснюється безпосередньо на рухомій металевій стрічці 1 або на металевих трафаретах, що встановлюються на ланцюгової транспортер. Пекарна камера 2 обігрівається 72 газовими пальниками, розташованими по зонам випічки. Температура регулюється включенням або відключенням пальників і подачею газу. Стрічковий транспортер печі проходить через охолоджувальну камеру 3, в якій печиво охолоджується. Вологість цукрового печива 5%, затяжного 7%.

Охолодження печива проводиться в дві стадії. При виході з пекарної камери температура поверхневих шарів печива складає 118- 120 ° С, вироби м'які і не знімаються з стрічки. Спочатку печиво охолоджують до 65--70 ° С. При цій температурі воно твердне і відстає від поверхні стрічки або трафаретів. Потім печиво охолоджується до 30-35 ° С. При такій температурі його можна укладати і загортати.

При охолодженні відбувається додаткова втрата вологи виробами, що може привести до заниженої вологості готових виробів. Тому охолодження необхідно проводити швидко. Для цієї мети використовуються охолоджуючі транспортери, закриті з усіх боків дерев'яним або металевим коробом, всередину якого вентиляторами подається охолоджуючий повітря. Тривалість охолодження залежить від температури і швидкості повітря. Високі температури охолодження призводять до тривалого охолодження і великої втрати вологи. Низькі температури викликають розтріскування поверхні виробів. Оптимальними режимами охолодження вважаються температура повітря 20-25 ° С і швидкість руху 3-4 м / с. Охолоджене печиво надходить на упаковку.

Перераховані вище технологічні процеси здійснюються на безперервних потокових лініях.

Цукрове печиво виготовляється на поточно - механізованих лініях (рис. 5). Уся сировина, що надходить на приготування цукрового тесту, крім борошна і крохмалю, змішується в змішувачі /, потім проходить Емульсатори 2. Емульсія зберігається в проміжному збірнику 3, звідки дозується в місильну машину безперервного дії 5. Туди ж дозатором 4 безперервної дії дозується борошно; тісто безперервно виходить на стрічковий конвеєр 6, передає його на формування в ротаційну машину 7. Випічка відформованих заготовок проводиться в газовій однострічковій печі 8. Гаряче печиво проходить камери охолодження 10 і 12, між якими встановлюється розподільник потоків печива 11. Потім печиво проходить стеккер 13, повертає вироби на ребро, і по транспортеру 14, 15 подається до загортання. Автомат 16 упаковує пачки печива в зовнішню тару.

Мал. 4. Піч бісквітна, однострічковій.

Виробництво затяжного печива здійснюється на механізованих лініях з періодичним замісом і обробкою тесту (рис. 6). Борошно норією 1 через просеиватель 2, шнеком 3 і норією 4 подається в бункер 5 над місильної машиною 7.

Мал. 5. Поточно-механізована лінія виробництва цукрових сортів печива.

Мал. 6. Механізована лінія виробництва затяжного печива.

Борошно дозується автоваги 6, а емульсія з бака 19 за обсягом. Тісто вивантажується на візки 8, в яких вилежується, а потім проходить першу прокаточний машину 9 і переноситься на стіл 10, проходить другу прокатку на машині 11-й у вигляді тестової стрічки надходить на формування під штампи 12 ударної дії. Залишки тесту після формування повертаються транспортером до прокатної машині 11. Тестові заготовки випікаються в печі 13, охолоджуються на закритому конвеєрі 14. Печиво, яке надходить на фасовку в зовнішню тару, рухається по транспортеру 15 в автоваги 16 і зсипається в короби, а надходить на фасовку в пачки, - проходить стеккер 17 і подається до автоматів 18.