Чим більше діаметр пластмасових труб, тим менш вигідним стає виробництво фасонних виробів для них методом лиття під тиском. Наприклад, маса прямокутного трійника ∅630 мм складає більше 100 кг, термопластавтомат з таким обсягом упорскування коштує величезних грошей.

У зв'язку з цим для великих діаметрів (від 315 мм і вище) відливаються тільки деякі заготовки фасонних виробів, наприклад, бурти під фланець (рис. 1) і редукційні муфти (рис. 2). Всі інші фасонні вироби виготовляються на цехових машинах методом стикового зварювання.

Втім, навіть бурт під фланець і редукционная муфта вимагають зварювання на цехової машині, т. К. Відливаються з короткими патрубками, за які практично неможливо зачепитися зварювальної машиною, призначеної для монтажу трубопроводів в польових умовах.

Причиною тому - цілком логічне прагнення виробника зменшити масу вироби (т. Е. Обсяг вприскування термопластавтомата, а отже, його ціну), а також спростити ливарні форми (і знизити її ціну).

Тому перед зварюванням цих виробів в польових умовах необхідно в цехових умовах приварити порівняно довгий патрубок до буртом під фланець і два патрубка до редукційної муфті (рис. 4).

Литі відводи для невеликих діаметрів не мають прямих ділянок (рис. 5а). Тому перед їх зварюванням в польових умовах до відведень зручно в цехових умовах приварити порівняно довгі патрубки (рис. 5б).

Приварка патрубків до всіх перерахованих вище литим фасонним виробам здійснюється звичайним прямим стикових зварних швом за технологією стикового зварювання. Єдина відмінність від традиційної «польовий» зварювання - в способі фіксації литого фасонного виробу.

Для фіксації буртів під фланець використовують так званий фланцедержатель (рис. 6). Рухливі фіксатори фланцедержателя дозволяють зафіксувати бурт за його зовнішню поверхню, діаметр якої жорстко не нормується.

Литі редукційні муфти, відводи і будь-які інші фасонні вироби з коротким прямим патрубком або взагалі без нього затискаються в спеціальний вузький хомут (рис. 7). При необхідності в вузький хомут вставляються змінні редукційні вкладиші необхідного діаметра.

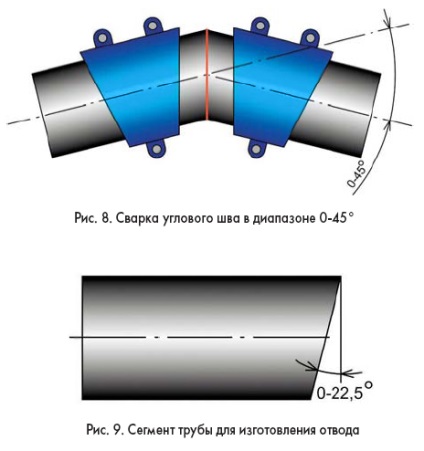

Для виробництва відводів сегменти труб зварюються кутовими швами в діапазоні 0-45 ° (рис. 8). Сегменти труб затискаються в трапецевідние хомути, кожен з яких може повертатися на точно вимірюваний кут в діапазоні 0-22,5 ° і фіксуватися в обраному положенні.

Для того щоб точно поєднати зварюються поверхні при зварюванні відведення, обидва хомута повинні бути повернені на однаковий кут α. Тоді кут шва становить 2α.

При повороті хомута на кут α площа свариваемого торця труби збільшується в (1 / cosα) раз. У зв'язку з цим всі зусилля притиску труб до зварювального дзеркала і один до одного, зазначені в зварювальних таблицях для прямих зварних швів даної труби, повинні бути збільшені в (1 / cosα) раз. Як правило, комплект документації цехової машини для виробництва фасонних виробів включає зварювальні таблиці для різних кутів повороту хомутів.

Сегменти труб для виробництва відводів попередньо готуються - труба відрізається під кутом α (рис. 9) за допомогою цехової стрічкової пилки (рис. 10). Кут різу у стрічкової пилки регулюється з високою точністю: стандартно в діапазоні 0-45 °, із застосуванням допоміжних пристроїв - в діапазоні 0-67,5 °.

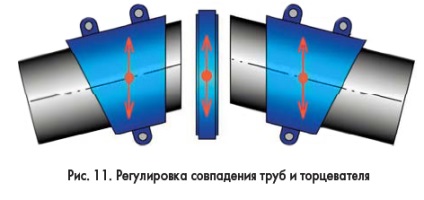

Процес установки сегментів труб в хомути зварювальної машини не автоматизовано, кожен із сегментів може виступати в зону зварювання на різну довжину, так що їх торці не співпадуть один з одним. Більш того, торець труби може значно відхилитися від осі обертання торцеватели. У зв'язку з цим на цехових машинах обов'язково передбачена можливість поперечного переміщення кожного з хомутів або, як варіант, одного з хомутів і торцеватели.

Відводи до 45 °, як правило, виготовляють з двох сегментів труби, зварених одним швом (рис. 12). Відводи 60 ° виготовляють з 3 сегментів, зварених двома 30-градусними швами (рис. 13). Відводи 90 ° -з чотирьох сегментів з трьома 30-градусними швами або з 3 сегментів з двома 45-градусними швами (рис. 14).

прямокутні трійники

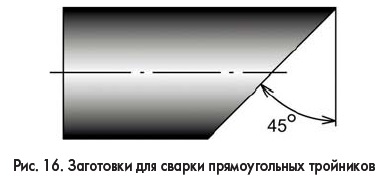

Оснащення для зварювання прямокутних трійників є 3 однакових затиску, призначених для зварювання кутових швів 90 °, і редукційних вкладишів в ці затискачі (рис. 15).

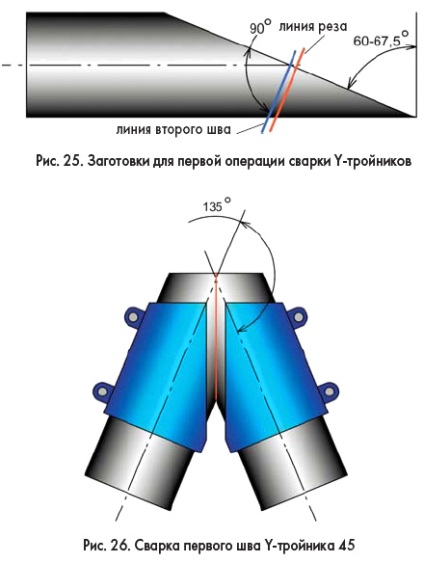

Для першої операції заготовлюються 2 сегмента труби з кутом реза 60-67,5 ° (рис. 25). Беручи до уваги, що після зварювання першого шва гострі кути сегментів будуть відрізані, з міркувань економії можна сегменти труби заготовлювати відразу без гострого кута. Слід тільки враховувати, що від лінії другого шва необхідно залишити невеликий запас на торцювання.

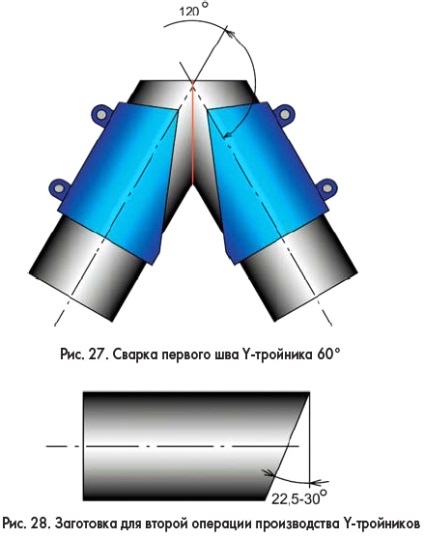

Перший шов вариться з використанням затискачів, призначених тільки для Y-трійників.

Кожен з цих затискачів може повертати-ся на зварювальної машині в діапазоні кутів 7,5 °. Одне з крайніх положень затискачів дозволяє зварити заготовки кутовим швом 135 ° (рис. 26) для виробництва Y-трійника 45 °. Інша крайнє положення затискачів дозволяє зварити заготовки кутовим швом 120 ° (рис. 27) для виробництва Y-трійника 60 °.

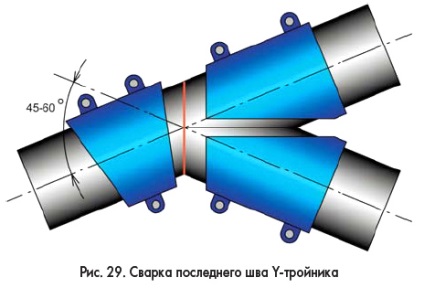

Для другого шва готується сегмент труби з кутом реза 22,5-30 ° (рис. 28). Цей сегмент кріпиться в трапецевідний хомут, який повертається на кут 22,5-30 °. На іншу сторону зварювальної машини встановлюються обидва затиску для Y-трійників, і в них кріпиться заготовка, отримана після першої операції (рис. 29). Таким чином зварюється другий (останній) шов Y-трійника.