Виробництво синтетичного етилового спирту з природного газу в промисловості реалізується двома способами:

1) каталітичної конверсією природного газу ---> синтез-газ ----> метанол ----> етанол

2) піролізного розкладанням деревини тирси з утворенням синтез-газу і подальшим зброджуванням / ферментацією синтез-газу відповідними бактеріями до етанолу

3) сернокислотним і методом прямої гідратації етилену, виділеного з природного газу або попутних газів, одержуваних при нафтопереробці

Синтез-газ (суміш СО + Н2) можна отримувати не тільки на основі вугілля або природного газу. У США і в Європі ведуться роботи по газифікації сільськогосподарських відходів, деревини, водоростей і інших видів біомаси. Таким чином, ресурси вихідної сировини для отримання синтез-газу майже необмежені, і крім того, відтворювані.

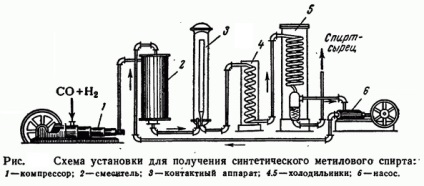

Метиловий спирт (метанол) у промисловості в основному виходить з синтез-газу, що утворюється в результаті конверсії природного газу метану. Реакція проводиться при температурі 300-600 ° С і тиску 200-250 кгс / см в присутності окису цинку та інших каталізаторів: СО + Н2 -----> CH3OH

Отримання метилового спирту (метанолу) з синтез-газу зображено на спрощеній принципової схемою

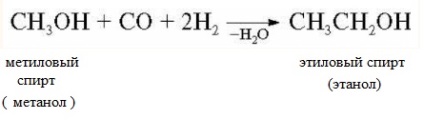

Застосування в якості каталізаторів карбонила кобальту Со2 (СО) 8 дозволило знизити тиск реакції до 250 атм, при цьому ступінь перетворення метанолу в етанол склала 70%, а основний продукт - етанол утворювався з селективністю 40%. Побічними продуктами реакції є ацетальдегід і складні ефіри оцтової кислоти. Надалі були запропоновані більш селективні каталізатори на основі сполук кобальту і рутенію з добавками фосфінових лігандів і було встановлено, що реакцію можна прискорити за допомогою введення промоторів - йодид-іонів. В даний час вдалося досягти селективності по етанолу 90%. Хоча механізм гомологізаціі до кінця не встановлено, можна вважати, що він близький до механізму карбонилирования метанолу.

Поряд з отриманням етилового спирту каталітичної конверсією природного газу, етиловий спирт отримують і ферментативним методом.

Ферментативним методом етиловий спирт отримують із сільськогосподарської сировини (зерна, картоплі, буряків та ін.) І відходів харчових виробництв (бурякоцукрової меляси, відходів виноробства). Крім сільськогосподарських продуктів, в якості сировини для виробництва спирту використовуються відходи сульфітно-целюлозного виробництва і продукти гідролізу і піролізу деревини.

Хімічним методом отримують синтетичний етиловий спирт з природних газів, що містять етилен, і попутних газів, одержуваних при нафтопереробці. В даний час синтетичний спирт набуває широкого застосування. Синтетичний спирт витісняє харчової етиловий спирт з сельхоз сировини, як більш дешевий.

Найбільшим виробником синтетичного спирту в світі є США - 55% загальної світової вироблення. При цьому частка синтетичного спирту в загальному виробленні в США в 1974 році становила 97%. Синтетичний спирт в США виробляється на 7 заводах загальною річною потужністю 137,4 млн. Дал.

У 1974 році вироблення синтетичного спирту на 10 підприємствах Бельгії, Великої Британії, Данії, Італії, Франції, ФРН і Японії досягла 104,0 млн. Дал.

Відповідно до семирічним планом розвитку народного господарства СРСР на 1959-1965 рр. виробництво етилового спирту збільшилася з перероблено 158,8 млн. дал в 1958 р до 202,68 млн. дал в 1965 р що склало 128% до 1958 р У 1974 р в СРСР вироблялося 97,4 млн. дал синтетичного спирту.

Виробництво етилового спирту з сульфітних лугів і гідролізатів целюлози отримало розвиток в тих країнах, де розвинена лісопереробна промисловість. Цим способом в 1974 році вироблявся весь етиловий спирт в Швеції, Норвегії та Фінляндії. Деяка кількість спирту з сульфітних лугів вироблялося в Канаді (в 1967 - 23%), в США (1963 - 3,5%), у Франції (в 1962 - 1%).

В СРСР в 1974 році було вироблено 29,4 млн. Дал сульфітно-гидролизного спирту або 9,7% від всього етилового спирту, що виробляється в країні.

Одночасно передбачалося зменшення виробництва спирту з харчової сировини на 10% за рахунок заміни спирту з харчової сировини, що застосовується на технічні потреби, синтетичним спиртом, отриманим з природних газів або газів від нафтопереробки.

Наведемо деякі дані, що характеризують економічну доцільність такої заміни.

Вартість капітальних вкладень на 1 дал спирту річного виробітку в руб.

Крім того, собівартість синтетичного спирту - сирцю в 4 рази менше собівартості харчового спирту.

Якщо навіть врахувати, що очищення синтетичного спирту різними способами збільшить собівартість його на 50%, то і тоді вона буде набагато нижче собівартості харчового спирту, і економія від заміни спирту-ректифікату з харчової сировини синтетичним спиртом складе 3 руб. на 1 дал (в нових цінах).

У 1965 році було заплановано виробити 100 млн. Дал спирту з харчової сировини, з них 82 млн. Дал будуть витрачені на горілчані вироби, вино і соки, а 18 млн. Дал на інші потреби народного господарства. При заміні тільки цієї кількості спирту синтетичним спиртом економія складе

18 · 3,4 = 61,2 млн. Руб.

Крім того, вироблення кожного декалітра синтетичного спирту вивільняє 31,4 кг зерна або 86 кг картоплі.

Наведені дані доводять велике значення організації виробництва синтетичного спирту на базі широкого використання природних і попутних газів, а також газів, що відходять нафтопереробних заводів.

Протягом декількох років в СРСР було введено в експлуатацію ряд заводів з виробництва синтетичного етилового спирту двома методами: сернокислотним і методом прямої гідратації етилену.

Виходячи з потреб народного господарства і можливості заміни харчового спирту синтетичним, передбачена розробка проектного завдання і робочих креслень на будівництво дослідної установки для отримання синтетичного спирту, придатного для питних цілей, на одному із заводів синтетичного спирту, а Центральному науково-дослідному інституту спиртової та лікеро- горілчаної промисловості доручено провести органолептичні дослідження цього спирту і розробити технологію отримання з нього лікеро-горілчаних виробів.

Протягом 2-го півріччя 1959 року в Центральний науково-дослідний інститут спиртової промисловості для органолептичних досліджень надходили зразки синтетичного спирту, отриманого методом прямої гідратації етилену і очищеного різними способами.

Порівняльна характеристика синтетичного спирту-сирцю і харчового ректифікованого спирту приведена в таблиці 1.

Основна відмінність синтетичного спирту від харчового - це наявність в ньому слідів полімерів етилену, що обумовлюють неприємний смак і аромат спірца-сирцю.

Основні методи очищення, що застосовуються на дослідному заводі синтетичного спирту:

1) подвійна ректифікація в присутності лугу;

2) за допомогою лужного розчину перманганату калію;

Зупинимося коротко на кожному з цих способів очищення синтетичного спирту.

В результаті первинної ректифікації з розчином NаОН, узятим з розрахунку 1% від кількості спирту, на напіввиробничій установці з відбором: голови фракції 25%, основний фракції 50% і залишку 25% досягалося видалення діетилового ефіру (з головним фракцією) і полімерів етилену (з кубовим залишком).

Потім основна фракція (50%) піддавалася вторинної ректифікації на скляної лабораторної установці в присутності подщелоченного розчину КМnO4, взятого з розрахунку 0,0001% від загальної кількості спирту.

Відсоток відбору фракцій такий же, як і в першому випадку.

Орієнтовний вихід очищеного спирту склав 20% від початкового.

Цей зразок відповідав умовам ГОСТу на спирт-ректифікат з харчової сировини за змістом домішок, але за органолептичними властивостями сильно відрізнявся від нього.

Подальша очищення спирту велася в напрямку поліпшення органолептичних властивостей синтетичного спирту.

Третій спосіб очищення - метод гідрування в атмосфері водню.

Гідрування спирту на нікелевому каталізаторі типу Ренея при атмосферному тиску в лабораторних умовах.

Спирт, отриманий після гідрування, відокремлювали від катализаторной пилу і піддавали ректифікації на скляної лабораторної колоні.

Цей зразок спирту мав вищу дегустаційну оцінку, ніж спирт після хімічної очистки.

Гідрування спирту на нікель-кізельгурових каталізаторі при підвищеному тиску.

Подальшу очищення спирту методом гідрування проводили на напіввиробничій установці без тиску і під тиском 20 ати.

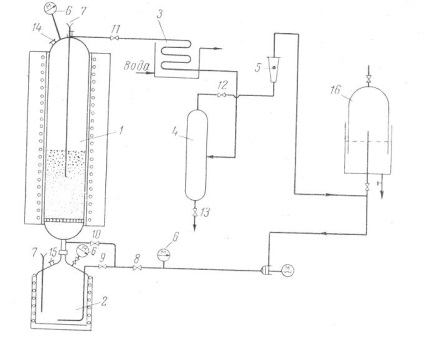

Установка складалася з випарника-сатуратора 2, реактора 1, сепаратора 4 і холодильника 3.

Схема установки зображена на малюнку.

Схема установки для гідрування спирту:

1-реактор: 2-куб-випарник; Л-холодильник: 1-сепаратор; 5 ротаметр; 6-ма-нометри; 7-термопари; 8, 9, 10-регулятори подачі газу; 11-вентиль; 12-дрос-польові вентиля; 13-злив конденсату; 14-штуцер для завантаження реактора; 15-штуцер; 16-компресор.

Водень з газгольдера 16 подається по лінії в маточник, розташований на дні куба-випарника. З куба водень разом з парами спирту надходить в реактор.

У нижній частині реактора знаходиться решітка, на яку завантажується каталізатор нікель-кизельгур. Суміш парів спирту і водню надходить під цю решітку в зону каталізатора.

З реактора продукти реакції надходять на холодильник, а потім в сепаратор, що охолоджується крижаною лазнею, і знизу з нього відводиться спирт-гідролізат, що йде на ректифікацію.

Процес гідрування спирту відбувається в газовій фазі,

Надлишок водню цілком повертається в процес.

Гідрування спирту проводилося при температурі 135-140 ° і тиску від 10 до 50 ати.

Очищений синтетичний спирт, гидрірованний на проточній установці при атмосферному і підвищеному тиску, відповідав умовам ГОСТу на харчовий спирт-ректифікат.

Порівняльна характеристика зразків синтетичного спирту і харчового спирту приведена в таблиці 2.

У лабораторії ЦНІІСПа з отриманих зразків готували 40% -ву сортування і обробляли її різними способами, застосовуваними в лікеро-горілчаному виробництві.

Попередньо була проведена обробка розчином перманганату калію для окислення ненасичених сполук, наявних у синтетичному спирті. Дозування КМ n 04 випробовувалася в межах від 10 до 40 мг на 1 дкл сортування.

На додаток до КМ nO 4 відчувалося дію перекису водню на сортування синтетичного спирту (0,05% від ваги сортування).

При обробці активованим вугіллям застосовувалися чотири марки активованого вугілля: СКТ, КАД, БАУ, А. Найкращий ефект очищення дає пилоподібний вугілля А, за ним слід вугілля БАУ. Сортування оброблялися в статичних умовах з розрахунку 1 г вугілля на 100 мл сортування протягом години і в динамічних умовах, пропусканням сортування через вугільні колонки зі швидкістю 10 дкл / год.

Для поліпшення органолептичних властивостей сортувань була застосована обробка їх іонообмінними смолами. Застосування ионита СДВ-3 з 40% -ної набухаемость дало позитивний результат. Аромат і особливо смак угруповань покращився.

Іоніт СДВ-3 являє собою сульфокислотних катионит полімеризаційного типу з активною групою S ОЗН. За зовнішнім виглядом це світло-коричневі зерна розміром від 0,35 до 1,5 мм; насипна вага 0,6 г / мл.

Результати обробки сортувань синтетичного спирту описаними способами наведені в табл. 3.

Необхідно відзначити найкращий ефект очищення при комбінованої послідовної обробці КМ nO 4, іонітом СДВ-3 і вугіллям А і БАУ. Незважаючи на деяке збільшення кількості складних ефірів, альдегідів і сивушних масел, бальна оцінка в цьому випадку найвища (9 балів). Це можна пояснити тим, що при дії на горілчану сортування окислюють хімічних реагентів і активованого вугілля в ній відбуваються якісні зміни, утворюється цілий ряд нових речовин з приємним смаком і ароматом, що підтверджується теоретичними припущеннями проф. Глазенапа і інших і останніми роботами лабораторії лікеро-горілчаного виробництва (Г. Л. Ошмяни, Л. Н. Маравін).

Центральна дегустаційна комісія, якій були представлені зразки синтетичного спирту для порівняння з харчовим спиртом-ректифікатом вищої очистки, підтвердила, що сортування, оброблена

хімічними реагентами і активованим вугіллям, значно вище за органолептичними властивостями, ніж необроблена.

Кращим з надісланих зразків з'явився зразок синтетичного спирту, гідрованого на проточній установці під тиском.

Попередні дані обробки очищеного синтетичного спирту методами, прийнятими в лікеро-горілчаному виробництві, і дані наукових досліджень підтверджують можливість очищення синтетичного спирту до кондицій спирту з харчової сировини.

Синтетичний спирт, очищений хімічними реагентами і методами гідрування під тиском, може бути рекомендований до випробування для застосування в промисловості загального машинобудування і в парфумерній промисловості.

1. К. М. Салдадзе, А.В. Пашков, В.С. Титов, Іонообмінні високомо-лекулярние з'єднання, Госхіміздат, 1960.

2. К. М. Салдадзе, Іонообмінні смоли, вид-во АН СРСР, 1959.

3. Шендсрова, Камбар, Дьомін, Розробка схеми технології очищення синтетичного етилового спирту, придатного для питних цілей, Технічний від-чет, 1959.

4. Вивчення можливості застосування синтетичного спирту харчового гідності для виробництва якісних горілок, Звіт ЦНІІСПа. 1959.