Крупний заповнювач, який використовується в бетоні, повинен володіти належним зерновим складом. В іншому випадку витрата цементу буде надмірно великий.

Визначення зернового складу щебеню (гравію)

Опис обладнання. 1. Стандартний набір сит.

Порядок виконання роботи:

Для проведення випробування на десяткових вагах зважують 10 кг висушеного заповнювач. Зважування проводиться в посудині, вага якого попередньо визначають. Розсівання проби виробляють по ситам з розміром отворів 60, 40, 20, 10, 5, 2,5 мм. Товщина шару заповнювача на кожному ситі не повинна перевищувати максимальної величини зерен, просіяних на даному ситі. Тому проба може бути просіяна по частинах. Залишки на кожному з сит зважують на чашкових вагах з точністю до 1 г і результати зважування заносять в таблицю.

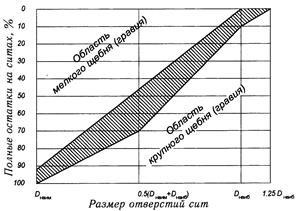

За приватним залишкам в грамах обчислюють приватні і повні залишки в процентах. Потім встановлюють найбільшу Dнаіб і найменшу Dнаім крупність зерен щебеню (гравію). За найбільшу крупність зерен приймають розмір отвору того верхнього сита, на якому повний залишок не перевищує 5%, а за найменшу крупність - розмір отвору нижнього сита, повний залишок на якому становить не менше 95%. Крім того, обчислюють значення 0,5 × (Dнаім + Dнаіб) і 1,25 × Dнаіб.

За отриманими величинам будують криву просіювання і порівнюють зі стандартною областю допустимого коливання зернового складу крупний заповнювач.

Мал. 25. Графік зернового складу щебеню (гравію).

Обробка результатів вимірювань

Навішування щебеню (гравію) ________ кг.

4. Гідравлічний прес.

Порядок виконання роботи:

Для визначення межі міцності бетону при стисканні виготовляють зразки-куби, розміри яких залежать від найбільшої крупності зерен заповнювача:

Довжина межі зразка-куба, мм 70 100 150 200 300

Найбільша крупність зерен, мм £ 10 20 40 70 ³100

Перед укладанням бетонної суміші форми очищають від залишків бетону, а внутрішню поверхню змащують відпрацьованими мінеральним маслом або мастилом, наприклад ОЕ-2, що перешкоджає зчепленню затверділого бетону з поверхнею форм. Укладання бетонної суміші в форми і її ущільнення повинні бути закінчені не пізніше ніж через 20 хв після відбору проби бетонної суміші. Методи укладання і ущільнення бетонної суміші в формах залежать від її рухливості.

Особливо рухливу бетонну суміш з осіданням конуса більше 12 см укладають в форму висотою до 150 мм включно в один шар, в форми висотою 200 мм і більше - в два шари рівної товщини і кожен шар ущільнюють штикуванням металевим стрижнем діаметром 16 мм по спіралі від країв до центру зразків.

Для пластичних (ОК <12 см) и жестких бетонных смесей, уплотняемых при формовании вибрированием, образцы изготовляют также с применением вибрирования. Бетонную смесь укладывают в форму с некоторым избытком, после чего форму устанавливают на стандартную лабораторную виброплощадку и закрепляют зажимами. Затем включают виброплощадку и секундомером фиксируют время вибрирования. Вибрирование должно продолжаться до полного уплотнения, характеризуемого прекращением оседания бетонной смеси, выравниванием ее поверхности и появлением на ней цементного раствора. Обычно это время равно показателю жесткости, увеличенному на 30 с.

Після ущільнення зразки в формах, покритих вологою тканиною, зберігають в приміщенні при температурі 16¸20 ° С протягом доби, потім іхвинімают з форм, маркують і до моменту випробування поміщають в камеру нормального тверднення при температурі (20 ± 2) ° С з відносною вологістю не менше 95%. Зразки в камері укладають на стелажі в один ряд по висоті з проміжками між ними, що забезпечують омивання кожного зразка повітрям. Зволожувати їх безпосереднім зрошенням водою не слід.

Межа міцності при стисненні зразків-кубів визначають наступним чином. Зразки витягають з камери вологого зберігання, оглядають і виявлені на опорних гранях дефекти у вигляді напливів видаляють напилком або шліфувальним кругом, а дрібні раковини заповнюють густим цементним тестом. Потім визначають робоче положення зразка при випробуванні і відзначають фарбою або крейдою межі, які будуть прилягати до опор. Опорні межі вибирають так, щоб стискаюча сила при випробуванні зразка була спрямована паралельно, верствам укладання бетонної суміші в форму. Зразки-куби вимірюють металевою лінійкою з точністю до 1 мм, а потім зважують на технічних вагах. Робочу площу перерізу зразка (в см 2) визначають як середнє арифметичне площ обох опорних граней. Зразки перед випробуванням повинні протягом 2 ¸ 4 ч (з моменту вилучення з камери) на-ходиться в приміщенні лабораторії.

Під час випробування зразок встановлюють однією з граней на нижню опорну плиту преса центрально по осі останнього. Потім включають електродвигун гідравлічного приводу преса. Навантаження на зразок при випробуванні повинна зростати безперервно зі швидкістю 0,6 ¸ 0,2 МПа в 1 с до руйнування зразка.

Межа міцності при стисненні бетону обчислюють як середнє арифметичне результатів випробування трьох зразків за умови, що найменший результат випробування одного з трьох зразків відрізняється від наступного показника не більше ніж на 15%. Якщо найменший результат відрізняється більше ніж на 15% від наступного більшого показника, то межа міцності обчислюють як середнє арифметичне з двох найбільших результатів.

Марку бетону визначають як межа міцності при стисненні бетонного зразка-куба з довжиною ребра 150 мм. При довжині ребра куба 70, 100, 200, 300 мм межа міцності перераховують, користуючись відповідно такими коефіцієнтами: 0,85; 0,95; 1,05 і 1,1.

Обробка результатів вимірювань

Розміри зразків, см

1. За якою формулою визначають межу міцності бетону при стисканні?

2. З якою метою змащують форми для бетонних зразків?

3. Залежність довжини грані зразка-куба від найбільшої крупності зерен?

4. З якою метою зразки перед випробуванням зберігають в приміщенні лабораторії?

5. Як призводять до міцності кубів 15х15х15, якщо для визначення міцності були приготовлені куби інших розмірів?

Будівельним розчином називають штучний кам'яний матеріал, отриманий в результаті затвердіння раціонально підібраної суміші в'язкої речовини, води, дрібного заповнювача (піску) і в необхідних випадках різних добавок (мінеральних, поверхнево-активних, хімічних і ін.). Суміш цих матеріалів до затвердіння називають розчинною сумішшю.

В'язка речовина, зачинене водою, утворює тісто, яке обволікає частинки піску, заповнює проміжки між ними і грає роль мастила зерен заповнювача, що надає розчинної суміші задану пластичність, в процесі твердіння скорозшивач міцно пов'язує між собою зерна заповнювача з утворенням штучного каменю - розчину.

В'яжучий для приготування будівельного розчину вибирають залежно від його призначення і режиму твердіння. В якості в'яжучого використовують цемент, вапно, гіпс і ін. Розчини, запро-лення на одному в'яжучому, називають простими (цементні, вапняні та гіпсові), а на кількох в'яжучих - складними (цементно-вапняні, цементно-глиняні, вапняно-гіпсові і ін.). Будівельні розчини, приготовані із застосуванням кварцового та інших щільних дрібних заповнювачів, називають важкими, щільність їх 1500 кг / м 3 і більше. Легкими називають розчини, що мають щільність менше 1500 кг / м 3.

По міцності на стиск будівельні розчини бувають наступних марок: 4, 10, 25, 50, 100, 150, 200 і 300.

Будівельні розчини застосовують для різних видів кам'яної кладки, монтажу будівель з великих блоків і панелей, внутрішніх і зовнішніх штукатурок, заводської обробки лицьових поверхонь стінових панелей і великих стінових блоків, гідроізоляції приміщень та інших цілей.

Лабораторна робота № 16