Протикорозійний стійкість металів в значній мірі залежить від наявності на їх поверхні плівок окисних сполук, довільно утворюються в природних умовах під впливом кисню, що знаходиться в повітрі. Природні плівки окислів на залозі і залізовуглецевих сплавах (різні стали) досить тонкі, прозорі і невидимі неозброєним оком, хоча і надають металу деяку пасивність, все ж не можуть повністю захистити його від корозії. Для підвищення захисних властивостей, в збройової промисловості застосовують штучні окисні (оксидні плівки), одержувані на поверхні металу хімічними або електролітичними способами.

Про один з безлічі існуючих способів «воронения» зброї, кислотному оксидуванні, так званому «іржавому лаку», добре зарекомендували себе на практиці, і піде мова в цій статті.

Іржавим лаком називають склади, що викликають посилене іржавіння поверхні стали, з утворенням магнітної окису заліза. Вони являють собою кислі розчини солей заліза, що містять іноді солі ртуті і деяких інших важких металів.

Мета статті - викласти технологічну суть процесу оксидування, наочно показати, як приготувати склад для вороніння і як правильно ним користуватися.

Методика приготування складу «іржавий лак»

Для цього вам буде потрібно наступні компоненти:

1. Соляна кислота технічна 50 мл.

2. Азотна кислота концентрована 54 мл.

3. Стружка чавуну або вуглецевої сталі 30 грамів.

4. Металева окалина 20-30 грамів.

5. Вода дистильована або питна 1 літр.

Процес приготування складу можна проводити тільки на відкритому повітрі. Слідкуйте за тим, щоб вітер дув від вас до колби, так як хімічний процес воронения супроводжується бурхливим виділенням газу, вплив якого може мати негативний вплив на респіраторну систему.

У скляну колбу, місткістю не менше одного літра, налийте 50 мл соляної кислоти, додайте туди одну третину чавунної стружки і окалини, після чого в колбу акуратно долийте одну третину азотної кислоти. Через деякий час, суміш трохи позеленіє і почне вирувати, сильно виділяючи тепло і газ бурого кольору. Зачекайте, коли бурхлива реакція трохи заспокоїться, і додайте ще стільки ж стружки з окалиною і ще одну третину азотної кислоти. Бурхливе кипіння поновиться, продовжуючись ще кілька хвилин, потім ущухне, після чого можна додавати залишки стружки і кислоти.

В кінці цього етапу у вас повинна вийде сметанообразная маса рудого кольору, якої необхідно дати настоятися не менше 24 годин. Обмотайте шийку колби поліетиленовою плівкою, закріпивши її ниткою або ізоляційною стрічкою. Це робиться для того, що, реакція в колбі буде тривати ще кілька годин, виділяючи при цьому невелика кількість газу.

Після доби, приступайте до другого етапу. До отриманої напередодні «сметаноподібної маси» додайте в колбу один літр приготовленої чистої води. Все, склад для оксидування методом «іржавого лаку» готовий. Вміст колби необхідно збовтати і вилити в посуд з широким горлом, з якої вам зручно буде працювати. На дні колби може залишитися зайва стружка і окалина металу, яка виявилася надмірною і не вступила в реакцію з кислотою.

Приготований склад не потребує особливих умов зберігання, за винятком звичайних заходів безпеки, і буде служити вам багато років. Розведений «іржавий лак» не є небезпечним для ваших рук і легких.

Підготовка поверхні металу перед оксидуванням

Перед оксидуванням, якщо ви бажаєте отримати гарну блискучу поверхню глибокого чорного кольору, поверхня металу необхідно ретельно відшліфувати і відполірувати. Для отримання максимально гладкою і рівній поверхні виробу, шліфування проводиться кількома етапами. Спочатку шліфування проводиться наждачним папером, від відносно грубої до «нулевки», і закінчується обробкою тонким абразивом. На цьому підготовка металу може вважатися закінченою.

Але, при бажанні домогтися більш якісного результату, можна порадити ще одну, додаткову операцію, звану «отсаліваніе» або «матирование». Ця операція застосовується перед оксидуванням елітного зброї, в принципі, можете її не робити.

«Отсаліваніе» зазвичай проводиться на круглих волосяних щітки, із застосуванням паст, що складаються з дрібного абразиву, рівномірно розмішати в суміші технічного сала і стеарину.

Ріжучі властивості зерен наждака, змащеного салом, значно послаблюються, а органічні кислоти, наявні в салі, сприяють видаленню плівки окислів з Оброблюваність металу. В результаті «отсаліванія», поверхня деталей стає значно більш рівною і гладкою, що сприяє більш якісної полірування матер'яними колами, змазаними полірувальними пастами. Застосовувати «отсаліваніе» рекомендується безпосередньо перед поліруванням, для отримання високої якості обробки. Тут необхідно зазначити, що чим вище якість шліфування та полірування, тим краще поверхню оксідіруемого металу протистоїть зносу і володіє вищими антикорозійними властивостями.

Знежирення. Мета цієї операції полягає у видаленні з поверхні металу жирів, різних забруднень і залишків мінеральних масел, так як оксидна плівка утворюється тільки на чистій металевої поверхні.

Для правильного вибору методу знежирення потрібно мати на увазі, що за своєю хімічною природою жирові речовини діляться на дві групи: обмилюють і не обмилюють.

Мінеральні масла (наприклад, мастила) не утворюють мила при взаємодії з лугом, тобто НЕ омиляются, і дія лугів в цьому випадку грунтується освіті емульсії; при цьому частинки жиру відділяються від поверхні виробу і залишаються в знежирюємо розчині в дрібно роздробленому підвішеному стані. Щоб полегшити і поліпшити процес знежирення і утворення емульсії, в розчин потрібно додавати емульгатори. Одним з таких речовин є «рідке скло».

Тварини і рослинні жири, при дії на них гарячих розчинів лугу, наприклад, каустичної соди, руйнуються, утворюючи мило, яке легко змивається водою.

При нагріванні лужних знежирювальних розчинів, швидкість знежирення підвищується і поліпшується ступінь очищення поверхні металу.

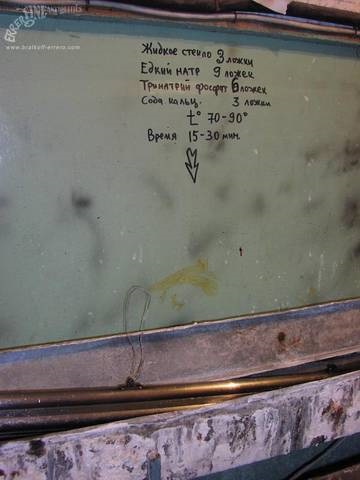

Для знежирення застосовуються такі розчини.

1. Їдкий натр (каустична сода) Na OH 10-15 г / л

Тринатрійфосфат 50-70 г / л

Кальцинована сода 30-40 г / л

Рідке скло 3 - 5 г / л

Якщо оксідіруемие вами стовбури спаяні олов'яним припоєм, то краще буде застосувати наступний склад:

2. Кальцинована сода 100-150 г / л

Рідке скло 20-30 г / л

При обох способах знежирення, температура розчину повинна досягати 90-100 градусів. Час витримки деталей в розчині - близько 15-30 хвилин. Коли, після знаходження деталей в знежирюємо розчині зазначений час, підніме стовбури на поверхню і побачите, що рідина буде рівномірно покривати поверхню металу, не маючи наміру в краплі, можна перевести дух - повне знежирення завершено.

Знежирені деталі необхідно ретельно прополоскати у воді. Тепер можна приступати до нанесення на поверхню знежирених деталей приготованого заздалегідь «іржавого лаку». Постарайтеся скоротити до мінімуму час між цими операціями, для того, щоб не утворилася окісна плівка під час перебування металу на повітрі.

Цей процес проводиться в два послідовних етапи:

1. На поверхню стовбурів і інших деталей, за допомогою кисті, нанесіть «іржавий лак», тонким, рівним шаром, уникаючи патьоків. Особливо ретельно необхідно покрити кінці стовбурів. Надлишки розчину, краплі в нижніх частинах деталей, в різних пазах і отворах, необхідно акуратно видалити пензлем. Дотики до металу голими руками вкрай не бажані, тому що в місцях контакту ви не зможете отримати якісного воронения.

Після нанесення складу, стовбури і інші деталі необхідно помістити в тепле місце, з температурою повітря 40-60 градусів. Це може бути місце біля печі, батареї, місце в сушильній шафі. Метал в міру висихання буде ставати світло-рудого кольору. У процесі сушіння колір зі світло жовтого перейде в темно-оранжевий.

2. Другий етап. Вдруге покриваємо деталі і стовбури тонким, рівним шаром «іржавого лаку» і повторюємо процедуру сушіння. У підсумку, поверхня стовбурів повинна бути рівномірного темно-оранжевого кольору.

Приготування виварної розчину.

У виварну ванну (як варіант - використання 100 мм труби, з привареним дном і змонтованим близько дна отриманої ємності нагрівальним елементом від електрочайника) налийте воду, тільки не водопровідну, а чисту питну, можна використовувати і дощову. Водопровідна вода містить різні добавки, через які процес виварювання не вийде. У воду, для окислення органічних речовин, що знаходяться у воді, необхідно додати азотну кислоту, з розрахунку 1-1,5 мл кислоти на літр води. Потім необхідно прокип'ятити воду в ємності кілька хвилин, після чого ванна для виварювання стовбурів готова до роботи.

Стовбури, покриті шаром окислів темно-оранжевого кольору, виварювати в киплячому виварної розчині слід протягом 15 хвилин. У виварної розчині, оксиди темно-оранжевого кольору, повинні перейти в закис-окис заліза бархатисто-чорного кольору. Якщо в процесі першої виварювання, місцями метал не почорнів, а залишився «іржавим», не турбуйтеся, таке іноді буває при першій виваренню. Це відбувається або якщо ви погано знежирити деталь, або погано промили від знежирюючого розчину.

Для цієї операції, вам знадобиться кругла щітка з електроприводом. Зробити таку щітку можна наступним чином: в господарському магазині купите дрібну сітку, зроблену з дроту діаметром 0,1-0,15 мм, ножицями виріжте кілька квадратів або кіл, в центрі прорежьте отвір, і весь цей пакет зберіть на оправлення за допомогою гайки і шайби. Електроприводом може служити дриль, шліфувальна машинка, електромотор і т. Д. При роботі щіткою обов'язково одягайте захисні окуляри для очей.

Стовбури і інші деталі, очистіть від пухкого нальоту заліза на крацевальной щітці, до отримання блискучої, чорної плівки на всій поверхні металу. У тих місцях, де метал не почорнів, а залишився «рудим», воронения на перший раз не відбудеться.

Нанесення 2-го шару «іржавого лаку». На поверхню металу заново нанесіть тонкий, рівний шар складу. Далі, процес витримки і сушки стовбурів і інших деталей повторюється, як ви це робили в минулий раз. Тобто, покриття «лаком», сушка, знову «лак» і знову сушка. Потім виварка круги та щітки.

Примітка: Загальна кількість покриттів стовбурів «іржавим лаком» має бути не менше восьми разів. Відповідно, має бути чотири процедури виварювання і чотири операції крацевания.

промаслення

Після четвертої операції крацевания, поверхня металу придбає колір графіту. Для видалення залишку вологи з оксидної плівки, яка має товщину в межах 0,6-1,5 мікрона, а так само з усіх сполучаються місць на вашому зброю, необхідно провести завершальну операцію - «промаслювання».

Процедура «промаслювання» полягає в зануренні оксідіруемих деталей в ємність з нагрітим нейтральним маслом. Можна використовувати будь-який машинне масло, нагріте до температури 105-110 градусів. Промаслення триває близько п'яти хвилин. Застосовувати холодну мастило не рекомендується, так як вона, завдяки своїй великій в'язкості, погано заповнить пори оксидної плівки.

Звичайно, оксидування зброї цим способом не назвеш швидким, але повірте, це найнадійніший і корозійно-стійкий метод. Зброя, оксидоване за допомогою «іржавого лаку», здатне тривалий час протистояти корозії, перебуваючи в найнесприятливіших умовах.

В даний час з-за тривалості процесу, цей спосіб оксидування, на жаль, не застосовується нашими збройними заводами. «Рожевий лак» замінили більш технологічними - лужним, а також, електролітичним оксидуванням стали, про який постараюся розповісти наступного разу.