Притирання - це доводочна і обробна операція, при якій з'їм металу з оброблюваної поверхні деталі проводиться абразивними зернами, вільно розподіленими в пасті або суспензії, яка нанесена на поверхню інструменту - притирання.

Притирання це найбільш трудомістка доводочна операція дозволяє отримувати поверхні з відхиленнями від необхідної геометричної форми на 0,1-0,3 мкм. Фізико-механічні властивості після доведення-притирання завжди вище, ніж після тонкого шліфування. Розрізняють ручну. напівмеханічний і механічну притирання.

Ручна застосовується в одиничному виробництві. Висококваліфікований фахівець забезпечує точність розмірів і геометричної форми оброблених поверхонь в межах 2 мкм і шорсткість Rz = 0,1-0,025мкм. Напівмеханічними притирання використовується в дрібносерійному виробництві. У цьому випадку головне рух здійснюється верстатом або машиною, а рух подачі - від руки. Механічна притирання призначена для великосерійного і масового виробництва.

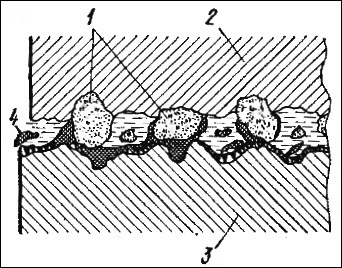

Сутність абразивної притирання (див. Рис.) Полягає в тому, що абразивні зерна 1. перебуваючи між оброблюваної поверхнею 3 і притиром 2. вдавлюються в поверхню останнього, тому що він виготовлений з більш м'якого матеріалу, ніж деталь, і шаржує в ньому. При взаємному переміщенні деталі і притирання закріплені в ньому абразивні зерна знімають найтонші стружки 4 з оброблюваної поверхні.

Ефективність технологічного процесу притирання залежить від багатьох факторів, але головним з них є правильний вибір паст і суспензій, а також матеріалу і форми прітіров.

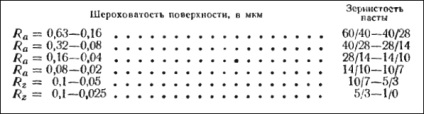

Популярну алмазну пасту або ельборового доцільно застосовувати в тих випадках, коли точність розмірів оброблюваних деталей повинна відповідати 5-му і 6-му квалітетами (ступінь точності), а шорсткість поверхні Rz = 0,05-0,025 мкм. Необхідну зернистість пасти для досягнення заданої шорсткості поверхні можна вибрати тільки орієнтовно.

Форма робочої поверхні притирання, як правило, повинна відповідати формі оброблюваної поверхні. тому точність останньої залежить від точності поверхні притирання. Притири виготовляються зі сталі, чавуну, міді, бронзи, скла, твердих і в'язких порід дерева. Найбільш поширені прітіри з сірого чавуну.

Сталеві прітіри в порівнянні з чавунними мають більш високу зносостійкість і міцність і більш низьку шаржіруемость. Вони застосовуються при доведенні ельборовими і алмазними пастами. Особливо ефективне використання сталей для виготовлення тонких і довгих прітіров.

Для тонкої доведення-притирання кращим інструментом є притир зі скла. Малий знос скляного притиру під впливом хіміко-механічних паст (наприклад, ГОІ) має важливе значення не тільки для збереження точності інструменту, але і для підвищення продуктивності процесу. Паста впливає переважно на оброблювану поверхню, що, природно призводить до її економії і збільшення питомої знімання металу. Висока зносостійкість є головною перевагою скляних прітіров, які практично мало деформуються з часом.

Чим менше зернистість ельборових і алмазних паст, тим м'якше повинен бути матеріал притиру.

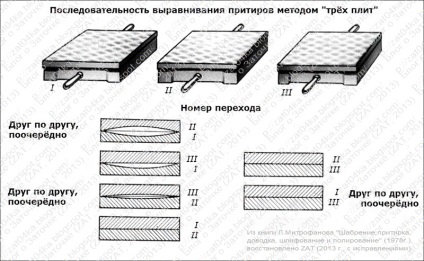

ВИРІВНЮВАННЯ притир ПО МЕТОДУ ТРЬОХ ПЛИТ

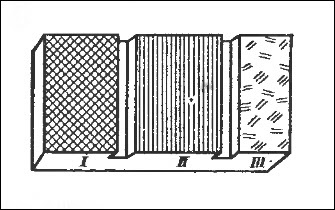

Поверхня доводочних плит-прітіров повинна бути високої точності. Допустимі відхилення від площинності плит розмірами складають від 4 до 1 мкм. Поширені доводочниє плити, робоча поверхня яких розділена на три ділянки, де ділянку 1 призначений для попередньої, 2 - для чистової і 3 - для остаточного доведення.

У міру зношування робочих поверхонь плити прітіров перешліфовувати і притирають по методу трьох плит. Для цього необхідно мати в одному комплекті три плити-притиру, які притирают послідовно. Спочатку - плити з однаковою формою поверхні.

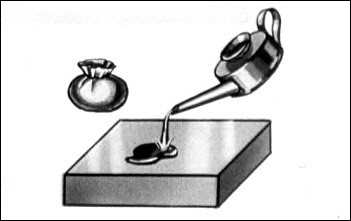

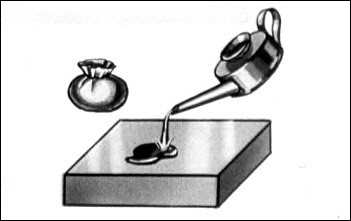

Плиту I зміцнюють на столі, наносять на неї мікропорошок М14 з гасом і розтирають по всій поверхні ганчіркою (див. Рис). Потім на цю плиту накладають робочою поверхнею плиту II і переміщають її зворотно-поступальними рухами в усіх напрямках, час від часу повертаючи на 180 градусів.

Притирання повторюють до тих пір, поки западини на поверхнях обох плит не будуть усунені. Потім беруть плиту III і притирають її з плитою I. Після притирання останньої її знімають і на стіл встановлюють плиту II. по якій таким же способом притирают плити III і I. Потім на столі закріплюють плиту III і по ній притирают спочатку плиту II. а потім плиту I. Номери переходів методу трьох плит см. На рис. нижче:

Якщо протягом повного циклу правки необхідна точність (площинність) прітіров не забезпечується, то його слід повторити, але вже з мікропорошки М5. Підготовлені таким чином плити призначені: I - для попередньої доведення деталей; II - для остаточного доведення і шаржування довгих для доведення кінцевих мір довжини; III - тільки для шаржування чистової плити, для доведення кінцевих мір.

При цьому методі правки відхилення геометричної форми притиру становить 2-3 мкм. Отримані поверхні контролюють лекальної лінійкою. Якщо необхідна шорсткість і геометрична форма забезпечені, то лінійку на робочій поверхні притирання можна повернути, лише доклавши зусилля.

Після вирівнювання притиральних плит, при необхідності, слід їх шаржування, тобто втирання в їх робочу поверхню зерен абразиву з метою надати цій поверхні ріжучі властивості. Шаржування проводиться за потрібне мікропорошки, змішаним з бензином. Кожна з трьох притиральних плит шаржує різним порошком.

Шаржування ведеться наступним чином. При шаржування плит для остаточної і чистового доведення використовуються мікропорошки М5. М3 і при необхідності 2. Після завершення шаржування підготовлювані плити-прітіри повинні мати гладку, блискучу поверхню.

При шаржування першої подготовляемой плити на притирочную плиту наносять невеликий шар стеарину, потім наливають суміш абразивного порошку з бензином, яку розтирають по плиті до повного випаровування бензину. Після цього наливають 4-5 крапель гасу і виробляють змішування гасу з абразивом. Готову суміш рівномірно розподіляють по всій поверхні плити.

Коли вся описана підготовка зроблена, накладають оброблювану плиту на притирочную і притирають її до тих пір, поки робоча поверхня притирочное плити не придбає ріжучих властивостей.

Шаржування другий доводочной плити проводиться так само, як і шаржування першої, змінюється тільки склад мастила: зменшується кількість стеарину, гасу наливається максимум 3-4 крапель.

Прийоми шаржування третьої плити, призначеної для остаточного доведення, залишаються тими ж, тільки стеарину і гасу дають ще менше, ніж при шаржування другий плити. Гасу досить дати 2-3 краплі.

В процесі шаржування повинна зберігатися площинності, досягнута в результаті вирівнювання і притирання плит.

Після закінчення шаржування плити ретельно протирають і на їх поверхню наносять бензин, який розтирають до повного випаровування. Слідом за ці приступають до доведення деталей. Після кожних 8-10 змочування бензином, тобто після кожних 8-10 доведень, плити знову покривають стеарином, змочують стеарин однією-двома краплями гасу і тампоном з вати розтирають отриману мастило по поверхні плити. Завдяки такому догляду за плитами їх ріжучі властивості зберігаються довше ...

ВИДИ І СПОСОБИ притирання

Розрізняють два види притирання: вільним абразивом (пастами. Суспензиями і пов'язаним абразивом) і закріпленим абразивом (брусками, колами, шаржовані прітірамі). Перша знайшла найбільше поширення, хоча цей процес і не позбавлений недоліків, головний з яких - інтенсивне шаржування оброблюваних поверхонь абразивними зернами. що позначається на зносостійкості деталей, що сполучаються.

Притирання закріпленим абразивом - більш прогресивний вид обробки. Вона забезпечує досить стабільні показники по продуктивності і за якістю одержуваних поверхонь, тому що інтенсивність їх шаржування різко зменшується.

Шаржовані прітіри застосовують на операціях остаточного доведення в поєднанні з мікропорошками зернистістю М7-М1. Такий метод використовується при обробці кінцевих мір, еталонів і т.д.

Прогресивний і високопродуктивний спосіб обробки - доведення алмазними. ельборовими або абразивними прітірамі. Абразивні прітіри представляють собою кола на керамічній зв'язці і призначені для доведення площин. Такі кола працюю торцями.

Доведення на притирі складається з декількох послідовно виконуваних операцій, число яких залежить від вимог до точності і шорсткості поверхні. Продуктивність і ефективність доведення залежать не тільки від матеріалу і зернистості паст, але і від основних параметрів режиму процесу: величини тиску притиру на деталь в місці їх контакту, швидкості робочого руху і часу доведення.

При доведенні деталей із загартованих сталей оптимальне значення тиску становить на попередніх операціях 0,1-0,2 МПа (1-2 кг / см2). При доведенні деталей з незагартованої стали, кольорових металів і сплавів тиск рекомендується зменшити до 0,02-0,03 МПа (0,2-0,3 кг / см2).

Процес доведення здійснюється як з постійним, так і зі змінним тиском. Спочатку для інтенсивного знімання матеріалу обробку проводять з бО більшим тиском, а в кінці операції його зменшують для отримання заданої шорсткості поверхні. При доведенні шаржовані прітірамі, коли відбувається затуплення абразивних зерен, тиск слід підвищувати для підтримки продуктивності процесу.

Зі збільшенням швидкості робочого руху швидкість обробки зростає прямо пропорційно. При обробці з використанням абразивної суспензії збільшення швидкості знижує продуктивність процесу внаслідок великої відцентрової сили, яка прагне відкинути суспензію від центру притиру.

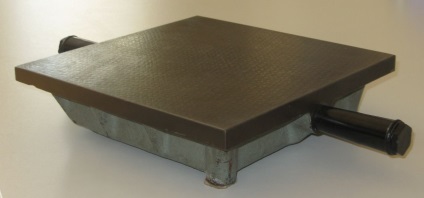

Ручну доведення-притирання виробляють на прямокутних чавунних або скляних плоских притир розмірами 300х300 мм. Якість обробки залежить від кваліфікації робітника. Досвідчений доводчик може забезпечити шорсткість поверхні Rz = 0,023-0,05 мкм і точність розмірів вище 5-го квалітету.

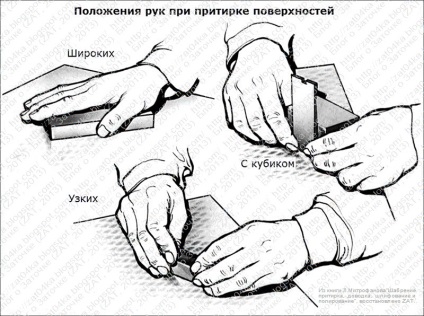

Якість остаточної обробки в значній мірі залежить від шляху переміщення оброблюваної поверхні щодо притиру. Тут існує одне дуже важливе основна вимога: неповторність слідів одних і тих же абразивних зерен. При ручному односторонньої доведенні плоских поверхонь з переміщенням деталі щодо відповідної притиру необхідну якість обробки досягається завдяки безперервному зворотно-поступальному і незначного переміщення Доводимо деталі і періодичному повороту її на 180 градусів.

P.S. У висновку слід сказати, що при написанні цієї статті були використані матеріали з книг "Оздоблювальні операції в машинобудуванні" (І.Г. Космачов), "Шабрування, притирання, доведення, шліфування та полірування" (Л.Д.Мітрофанов), "Обробка поверхонь вимірювальних інструментів "(Я.В. Оснас).

ZAT (Дніпропетровськ)

БЛОГ Про заточування