Назад (АВТО корисності / Статті)

Загальна теорія створення елементів обваження і інтер'єру з Склопластику.

Чи не кожен любитель тюнінгу може дозволити собі замовити оригінальні елементи обваження або інтер'єру в спеціалізованих фірмах. Але не завжди це і обов'язково - зробити автомобіль неповторним можна самому, якщо опанувати технологію виготовлення деталей зі склопластику.

Склопластик - це поліефірна смола, якою перед полімеризацією надають певну форму і армують скловолокном або витканої з нього тканиною.

Звичайно, змагатися з професіоналами зі спеціалізованих фірм майстрам гаражного тюнінгу не варто. Але відносно невеликі деталі інтер'єру або обважування автомобіля виготовити під силу багатьом. Найкраще почати з невеликої другорядної деталі простих обрисів, при подальшому монтажі якої на машину не потрібно особливої точності сполучення. Набутий досвід згодом дозволить братися і за виготовлення більш складних елементів.

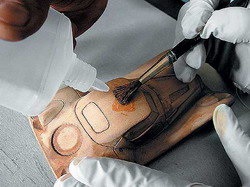

Перший етап - виготовлення пуансона, або болванки - самий трудомісткий. Його форму в точності повторить майбутня частина облицювання або інтер'єру, тому з самого початку необхідно подбати про правильність усіх ліній, чистоті поверхонь, дотриманні симетрії і т.д.

Важливо правильно визначитися у виборі матеріалу для пуансона. Так, великі деталі з великими радіусами заокруглень - наприклад, бампери - краще виклеюють на пінопластовому підставі, яке потім можна не видаляти з отриманої «шкаралупи». Деталі подрібніше іноді виготовляють на болванці з глини або пластиліну, хоча специфіка обробки цих матеріалів деяких може спантеличити.

Часто для «бовдура» беруть деревину. І якщо первинна обробка дерев'яної заготовки може здатися складною, то чистове обробка за допомогою наждачного шкурки не складає труднощів.

На цьому ж етапі слід вирішити, яким чином виклеєний виріб буде зніматися з пуансона. Якщо дозволяє форма деталі, її просто знімають з болванки. У деяких випадках можна розрізати або надрізати склопластик і розняти половинки, щоб витягти непотрібний «бовдур». Так чи інакше, для відділення пластикової «шкірки» від пуансона його необхідно перед виклейкі змастити будь-яким воскоподібні речовиною. Втім, якщо вирішено залишити пінопластовий пуансон (або його частина) в готовому виробі, цього робити не потрібно.

Смоли за всіма правилами

Поліефірна або епоксидної смоли, які застосовують при виклейкі виробів зі склопластику, стає пластиком тільки після додавання в неї затверджувача. Змішувати компоненти потрібно відповідно до інструкції. Маючи деякий досвід, можна в якійсь мірі впливати на хід полімеризації (затвердіння) смоли. Наприклад, для прискорення процесу її можна трохи підігріти. Такий же ефект дає зміна пропорції суміші на користь затверджувача. Однак в обох випадках застигла смола вийде більш крихкою.

Склотканина попередньо прожарюють на гарячій електроплитці або на відкритому вогні. Коли нагрівається тканину перестане диміти, «випалювання» потрібно припинити: значить, парафін та інші захисні речовини з неї вже випарувалися, і ніщо не перешкоджатиме заповнення простору між нитками смолою.

Просочувати клапті склотканини краще на склі - це забезпечить рівномірний розподіл смоли. З цією ж метою можна додатково з силою провести по просоченої тканини металевою лінійкою. Залежно від навичок виконавця, форми деталі і її бажаної товщини склотканина можна укласти на пуансон одним великим або декількома меншими шматками. Природно, порізати тканину на дрібні фрагменти краще до просочення.

Укладаючи просочену склотканина на болванку, потрібно забезпечити максимально щільне її прилягання, без зморшок і складок. Якщо ж вони все-таки з'явилися, можна підрізати тканину гострим ножем; до речі, таким же чином з-під шару тканини випускають бульбашки повітря. Кількість шарів залежить від товщини обраної склотканини, розмірів виробу і його бажаної міцності. Однак в більшості випадків одного шару буває мало. Деталі великого розміру або ті, які не мають кривизни, вигинів і ребер жорсткості, слід робити товщі: від 3-4-х до десяти шарів склотканини. Укладати шари потрібно по черзі, але без перерв, щоб попередній шар не встиг ствердіти.

Правильно приготовлена смола повністю твердне приблизно за 24 - 72 години. Переконавшись, що склопластикова скоринка не прилипає до пальців, можна відокремлювати її від болванки. Ця відповідальна процедура не завжди обходиться без часткового пошкодження отриманої «шкаралупи». Втім, її можна підклеїти зі зворотного боку клаптями склотканини, просоченими тієї ж смолою.

Зовнішня поверхня отриманої деталі при виклейкі на пуансоні виходить нерівною, тому потрібна додаткова механічна обробка - шліфування, шпаклівка, фарбування. Склопластик легко обробляється «наждачкою», свердлиться, ріжеться ножем. Якщо перший стеклопластіковий «млинець» «вийшов комом» і деталь погано стикується зі штатними елементами машини, краю можна наростити за описаною вище технологією.

Особливості виготовлення пластикових елементів кузова

Техпроцес, застосовуваний в тюнінгових фірмах, будується з поступовим зниженням дози. Однак якщо деталі планується тиражувати, виробництво ускладнюється. Знята з пуансона «шкаралупа» посилюється додатковими шарами і використовується як матриця, в якій згодом виклеюють деталі. За допомогою такої матриці можна отримати будь-яку кількість деталей з високою якістю поверхні, що вимагає перед фарбуванням незначної чистової обробки.

Коли необхідно отримати склопластикові деталі особливої міцності, на час полімеризації форму з укладеною просоченої стеклотканью піддають вакуумированию: поміщають в еластичний пластиковий мішок, з якого потім відкачують повітря. Під атмосферним тиском шари склотканини і смоли ущільнюються, за рахунок чого досягається висока щільність отриманого матеріалу.

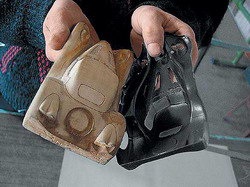

При роботі з ексклюзивними зразками форму-пуансон вирізують з пінопласту, попередньо наклеєного на автомобіль. Після полімеризації смоли форма, природно, не витягується, так що машина виходить частково пенопластовой (див. Фото).

Назад (АВТО корисності / Статті)