Обробка стали, здійснювана в процесі термообробки, є однією з найважливіших операцій в металургійній галузі та машинобудуванні. При дотриманні технології PC 45 виріб набуває достатню міцність, значно розширюючи область використання виготовлених виробів. При необхідності можна здійснювати загартування вироби зі сталі, в домашніх умовах строго дотримуючись технологію. При загартуванню леза ножа в домашніх умовах цілком допустимо домогтися підвищення міцності виробу в 3-4 рази.

Структурні зміни металу

При нагріванні конструкційної спеціальної сталі 45 до аустенітного рівня, відбувається зміна стану структурної решітки заліза з переходом з об'ємно-центрованої в гранецентрированную структуру. Здійснюється переміщення вуглецю входить в перліт і представляє собою дрібні кристали Fe3C (цементиту) в гранецентрированную змінену решітку заліза.

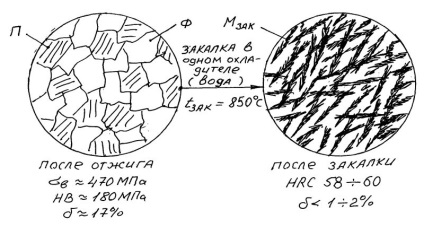

Структура стали 45 після відпалу і загартування

В ході охолодження відбувається швидке зниження температури оброблюваної стали, але через уповільнення швидкості переміщення атомів вуглецю вони залишаються впровадженими в нову решітку заліза, утворюючи тверду пересичених структуру, що має внутрішнє напруження. Решітка перетворюється в тетрагональную з орієнтацією в одному напрямку.

Термічна обробка металу

Для зміни характеристик стали проводиться термічна обробка з дотриманням необхідних режимів впливу.

Процес термічної обробки складається з процесів:

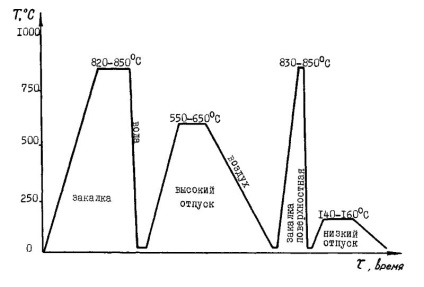

Режими термообробки стали 45

Загартування і відпустку стали багато в чому залежать від ряду факторів:

- температурного режиму;

- швидкості підвищення температури;

- часового проміжку впливу на метал високих температур;

- процесу охолодження (швидкості зміни температури охолодження середовища або рідини).

загартування сталі

Процес загартування стали полягає в проведенні термообробки заготовок з нагріванням до температури вище критичної з подальшим прискоренням охолодження. Даний стан сприяє підвищенню міцності і твердості (HRC) стали з одночасним зниженням пластичності і поліпшенням споживчих характеристик.

Режим впливу температури охолодження металу залежить від кількості вмісту вуглецю і легуючих присадок в стали.

Після проведення загартування стали заготовки покриваються нальотом окалини і частково втрачають міститься вуглець, тому технологія обов'язково повинна дотримуватися згідно із встановленим регламентом.

Охолодження металу повинно проходити швидко, для запобігання перетворення аустеніту в сорбіт або троостіт. Охолодження повинно проводитися точно за графіком швидке охолодження заготовок, призводить до утворення дрібних тріщин. У процесі охолодження від 200 ° C до 300 ° C відбувається штучне уповільнення при поступовому охолодженні виробів для цього, можуть використовуватися охолоджуючі рідини.

Загартування сталі за допомогою ТВЧ

При проведенні поверхневого гарту за допомогою ТВЧ процес нагріву виробів здійснюється до більш високої температури.

Це викликано двома факторами:

- Нагрівання здійснюється за короткий час з прискореним зміною і переходом перліту в аустеніт.

- Реакція переходу повинна здійснюватися в стислі терміни за невеликий проміжок часу при високій температурі.

Загартування ТВЧ (струмами високої частоти)

Процеси, що протікають при звичайній загартуванню в печі з використанням ТВЧ, мають різні характеристики і ведуть до зміни твердості (HRC) заготовок:

- При нагріванні в печі швидкість становить, 2-3 ° С / сек до 840 - 860 ° С.

- З використанням ТВЧ - 250 ° С / сек до температури 880 - 920 ° С або в режимі при 500 ° С / сек - до 980 - й 1020 ° С.

Нагрівання деталей при використанні ТВЧ здійснюється до більш високої температури, але програв заготовки не відбувається. В процесі обробки із застосуванням ТВЧ час операції нагріву значно скорочується, що сприяє збереженню розміру і структури зерна. В ході виконання операції гарту ТВЧ твердість металу (HRC) зростає на 2-3 єдиний. по Роквеллу.

процес нагріву

Заготовки із сталі нагріваються в печах. При нагріванні інструменту використовується попередній підігрів окремих частин з використанням

- печей з температурою робочого середовища від 400 ° С до 500 ° С;

- в спеціальних соляних ваннах із зануренням на 2-4 сек. 2-3 рази.

Обов'язково повинна дотримуватися умова рівномірного прогріву всього вироби. Строго витримуватися умова одночасного приміщення деталей в піч з дотриманням часу нагріву деталей.

Застосування захисних заходів

В процесі термічної обробки відбувається поступове вигоряння вуглецю і утворення нальоту окалини. Для запобігання погіршенню якості металу і його захисту використовуються захисні гази, які закачуються в ході процесу загартовування. У піч має герметичну камеру, де відбувається термообробка за допомогою спеціального генератора, закачується газ аміак або метан.

При відсутності герметичних печей операції обробки виробляються в спеціальній герметичній тарі, куди попередньо засипається чавунна стружка для запобігання вигоряння вуглецю.

Використання спеціальних охолоджуючих рідин

В ході проведення технологічного процесу для охолодження деталей в основному використовується вода. Якість охолоджуючої рідини можна змінити, додавши соду або спеціальні солі, що може вплинути на процес охолодження заготовки.

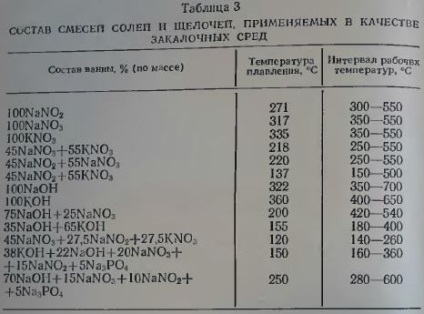

Склад сумішей солей і лугів, що застосовуються в якості гартівних середовищ

Даний спосіб гарту застосовується тільки для цементованих виробів або мають просту форму.

Вироби, які мають складну форму, виготовлені з конструкційної спеціальної сталі охолоджуються в 5% розчині каустичної соди при температурі 50-60 ° С. Операція гарту, проводиться в приміщенні, оснащеному витяжною вентиляцією. Для гарту заготовок виконаних з високолегованої сталі застосовують мінеральні масла, причому швидкість охолодження в масляній ванні не залежить від температури масла. Неприпустимо змішування масла і води, що може призвести до появи тріщин на металі.

При загартуванню в масляній ванні необхідно виконувати ряд правил:

- Остерігатися займання масла.

- При охолодженні металу в маслі відбувається виділення шкідливих газів (обов'язкова наявність витяжної вентиляції).

- Відбувається утворення нальоту на металі.

- Масло втрачає свої властивості при інтенсивному використанні для охолодження металу.

При проведенні процесу загартування стали 45 необхідно дотримуватися технологічний процес з дотриманням всіх операцій.

Відпустка стали 45

Технологічний процес відпустки стали проводиться в залежності від необхідної температури:

- в печах з примусовою циркуляцією повітря;

- в спеціальних ваннах з селітрових розчином;

- в ваннах з маслом;

- в ваннах заповнених розплавленої лугом.

Температура для проведення процесу відпустки залежить від марки стали, а сам процес змінює структуру і сприяє зниженню напруги металу, а твердість знижується на малу величину. Після проведення всіх операцій заготівля піддається технічному контролю і відправляється замовнику.

При загартуванню і відпустці металу в домашніх умовах необхідно суворо дотримуватися технологію і техніку безпеки проведення робіт.

Якщо ви знайшли помилку, будь ласка, виділіть фрагмент тексту і натисніть Ctrl + Enter.