Мета роботи: оцінити дію різних охолоджувальних середовищ на перетворення аустеніту при загартуванню шляхом контролю твердості.

Прилади, матеріали, інструменти:

1) електрична муфельна піч МП-2У;

2) зразки зі сталі 50;

3) твердомер Роквелла;

4) охолоджуючі баки з гартівними середовищами.

У момент занурення вироби в гартівну середу навколо нього утворюється плівка перегрітого пара; охолодження відбувається через шар цієї парової сорочки, тобто повільно (плівкове кипіння). При певній температурі парова сорочка розривається, рідина починає кипіти на поверхні деталі, охолодження відбувається швидко (бульбашкової кипіння). Третій етап (конвективний теплообмін) починається, коли рідина кипіти вже не може. Гартівна Серед тем ефективніше, ніж ширше інтервал другого етапу.

Якщо інтенсивність охолодження води в середині другого етапу прийняти за одиницю, то для мінерального масла вона буде дорівнює 0,3; для 10% розчину NaCl у воді - 3; для 10% - розчину NaОН в воді - 2,5.

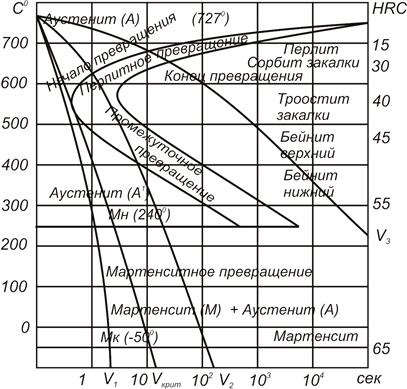

Якщо на діаграмі ізотермічного перетворення зобразити швидкість охолодження при загартуванню в різних середовищах, вони будуть мати вигляд кривих. . . Чим вище швидкість охолодження, тим крутіше крива. За діаграмою, що має криві швидкостей охолодження, можна судити про структурні перетворення, що протікають в деталі з даної стали при загартуванню в певній охолоджуючої середовищі.

Нехай - швидкість охолодження в воді, - в маслі, - на спокійному повітрі.

Якщо ж ми будемо охолоджувати деталь з цієї стали на повітрі, то виявиться, що крива швидкості охолодження перетинає лінії початку і кінця перетворення в області перлітного і сорбітного перетворення; структура стали після охолодження складається з перліту і сорбіту гарту.

Порядок виконання роботи:

1. Провести загартування зразків з температури 820 0 Св воду, масло, 10% розчин у воді NaCl і на повітрі.

2. Визначити твердість зразків після кожного виду обробки.

3. Пояснити отримані результати, заповнити табл. 5.

4. Скласти звіт.

Таблиця залежності властивостей стали від охолоджуючої середовища