Найбільш поширений спосіб захисту металу від корозії - нанесення фарби. Вироби з металу, що знаходяться в приміщеннях, успішно протистоять корозії багато років навіть при покритті одним шаром фарби. Вироби, на які діють атмосферні опади, доводиться не тільки захищати не одним, а, як правило, двома-трьома шарами фарби, а й регулярно перефарбовувати - відновлювати захисне покриття.

Прогрес, досягнутий в області лакофарбових захисних покриттів, незначний. До останнього часу дослідникам дуже заважало те, що не вдавалося «заглянути» всередину шару покриття, механізм відбуваються в ньому перетворень практично залишався невідомим.

У статті «Що потрібно знати про фарби» (збірник №42) вже говорилося про зв'язок корозії захищається металу і електричного потенціалу барвника - пігменту. Тепер розглянемо фізичну картину явищ, що відбуваються в шарі фарби. Вивчення цих явищ необхідно в першу чергу для відпрацювання технологічних процесів, які гарантують високі захисні якості шару.

Існуюча практика розрізняє дві стадії висихання - затвердіння - покриття, до яких і «прив'язуються» встановлюються терміни просушування кожного шару:

1) «від пилу», коли на свіжому шарі фарби утворилася тонка плівка, або «на-отлип», коли прикладений палець не залишає сліду на плівці, а плівка - слідів фарби на пальці; такий стан зазвичай настає через одну добу;

2) «практичне висихання», коли плівка затверділа до такої міри, що на неї можна наносити наступний шар фарби без пошкодження вже раніше нанесеного. Зазвичай при нанесенні олійної фарби такий стан наступало через три доби; цей термін і був «узаконений» практикою, причому вважалося, що дотримання його гарантує високу якість покриття.

Інформація про зображення

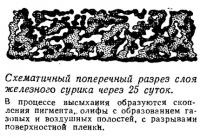

Схематичний поперечний розріз шару залізного сурику через 25 діб

Однак дослідники помітили, що, наприклад, шар свинцевого сурику, нанесений на сталеву поверхню, насправді сохне набагато довше: покриття досягає найвищого ступеня твердості і водотривкості 'за термін від 3 до 6 місяців. Незважаючи на ці дані, на практиці продовжували дотримуватися терміну в три доби (тільки тому, що в інтересах виробництва було небажано збільшувати терміни процесу забарвлення).

Фарба наноситься на метал зазвичай шарами товщиною 30-40 мікронів. Було очевидно, що висихання і затвердіння кожного шару відбувається з поверхні в глибину з зменшується швидкістю, проте спостерігати і вивчати цей процес довгий час не вдавалося по самій простої причини: не могли зробити зріз шару фарби без його деформації і спотворення картини. Нарешті був знайдений такий матеріал, твердість якого була трохи менше, ніж у підсохлої плівки захисного, шару, що і гарантувало збереження зрізу.

Картина поперечного зрізу виявилася дивовижною. Висохлий шар фарби представляв собою не щільну, суцільну масу, як очікувалося, а мозаїку, що складається з окремих згустків чистої оліфи, частинок пігменту, газових і повітряних порожнин. Газові і повітряні порожнини найчастіше виявлялися з'єднаними між собою звивистими капілярними каналами, через які волога могла проникати до захищається металу і при зіткненні з ним викликати корозію. Вологе повітря, що проникав у пори днем, при нічному зниженні температури охолоджувався, волога конденсувалась, втягуючи нову порцію повітря.

Інформація про зображення

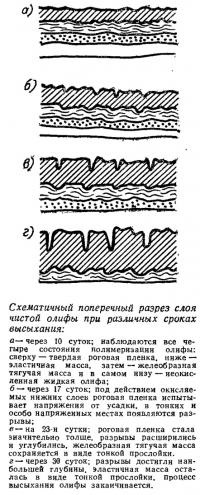

Схематичний поперечний розріз шару чистої оліфи при різних термінах висихання

Тепер стало ясно, чому нерідко під, здавалося б, щільним шаром старої фарби виявляли великі площі металу, уражені корозією настільки, що фарба спучується під впливом все зростаючої кількості продуктів корозії - іржі.

Високі захисні властивості покриття суриком отримали чітке пояснення: пори, зазвичай утворюються при усадки сполучного - оліфи, тут заповнюються продуктами хімічної реакції між пігментом і оліфою. Іншими словами, стало ясно багато, про що раніше можна було тільки здогадуватися.

Чому ж порушується суцільність сполучного? При висиханні шару утворюється плівка, яка займає менший обсяг, ніж свіжа оліфа, в результаті чого в плівці з'являються внутрішні напруги стиснення. У місцях, де товщина плівки менше, наприклад, навпаки частинок пігменту, плівка розривається, кінці розриву піднімаються, утворюючи своєрідні «корони», з яких, при їх розширенні, випадають частки пігменту. Таке явище називається «лущенням», а випадання пігменту - «Мелен». Поява розривів і призводить до поступового руйнування плівки і втрати нею захисних властивостей.

При нанесенні фарби її дуже важко (майже неможливо) розтушувати дійсно рівномірним шаром. Навіть після ретельного згладжування - флейцевания - на поверхні залишаються борозенки. Крім того, поверхня, на яку наносять фарбу, також далеко не завжди рівна (наприклад, на сталевому листі завжди є нерівності у вигляді загорненої окалини, рисок від прокатних валків, місцевих вм'ятин від ударів при транспортуванні, кріплення струбцин і т. П.). В результаті практично товщина лакофарбового покриття виходить нерівномірною - коливається на 25-33% від середньої величини.

Здуття з розривами плівки і утворенням кратерів мають місце в кожному шарі нанесеною і висохлої фарби. Якщо ці порушення цілісності будуть збігатися в двох сусідніх шарах, то при нанесенні третього шару його ділянки над наявними порожнинами швидко зруйнуються і послужать місцем початку корозії металу (або набухання деревини).

Таким чином, підтвердилися давно відомі істини: для підвищення водостійкості захисного покриття необхідно ретельно готувати - очищати і вирівнювати поверхні, забезпечувати максимально можливу рівномірність і щільність шарів фарби, ні в якому разі не зменшувати терміни просушування проміжних шарів, не робити шари товщі 30-40 мікронів , застосовувати тільки високоякісні матеріали і т. п.