зносу ріжучого інструменту і погіршується шорсткість поверхні. Свинець і вісмут додають в алюмінієві сплави для поліпшення характеристик різання. Термічно зміцнюється сплави обробляються легше, ніж термічно неупрочняемие. Термообробка покращує оброблюваність різанням термічно зміцнюючих сплавів, а холодна деформація - термічно незміцнюючих. Конфігурація і габарити деталей, їх жорсткість, вид виконуваної операції, вібростійкість системи СНІД також впливають на показники оброблюваності.

Висока теплопровідність алюмінієвих сплавів сприяє швидкому відводу тепла з зони різання зі стружкою і в деталь, в результаті чого температура різання зазвичай не перевищує 250-500 ° С. При таких температурах не відбувається знеміцнення ріжучої кромки інструменту, що в поєднанні з низькою міцністю сплавів зумовлює можливість їх обробки на високих швидкостях різання. Практично швидкість різання обмежується можливостями обладнання, т. Е. Граничними значеннями числа обертів, жорсткістю і вібростійкою.

На експериментальному обладнанні проведені досліди по різанню алюмінієвих сплавів зі швидкістю до 150 000 м / хв.

При виконанні фінішних операцій, які формують остаточні розміри деталей, необхідно враховувати деякі специфічні особливості фізико-механічних властивостей алюмінієвих сплавів. Зокрема, високий коефіцієнт лінійного розширення (в 2 рази більший, ніж у сталі) вимагає стабілізації температури навколишнього середовища при обробці і контролі. З цією метою рекомендується застосовувати рясне охолодження, що обертаються центри тощо. Модуль пружності алюмінієвих сплавів значно менше, ніж багатьох інших матеріалів, що призводить до більшої деформації деталі при затиску при тій же товщині металу. Тому щоб уникнути викривлення слід проектувати затискні пристрої з мінімальними зусиллями затиску, тим більше що сили різання невеликі.

За оброблюваності алюмінієві сплави умовно можна розділити на групи, зазначені в табл. 12.1. Цей поділ дозволяє вибрати оптимальні технологічні параметри механічної обробки будь-якого сплаву. При виготовленні відповідальних силових деталей з високоміцних алюмінієвих сплавів режими різання призначають з урахуванням забезпечення максимально можливих міцності властивостей обробленої поверхні.

Устаткування для механічної обробки алюмінієвих сплавів Алюмінієві сплави обробляють на універсальних і спеціалізованих верстатах, в тому числі на верстатах з числовим програмним управлінням (ЧПУ), обробних центрах, а також в умовах гнучких автоматизованих комплексів.

При розробці спеціалізованого обладнання для обробки алюмінієвих сплавів необхідно передбачати: забезпечення достатньої жорсткості і вібростійкості при частоті обертання шпинделя до 20 ТОВ хв надійну систему збору стружки; огорожу для захисту від стружки і МОР; можливість застосування великогабаритних інструментів, для чого слід збільшити конус і діаметр шпинделя - це дозволить передавати більшу потужність і збільшить жорсткість; забезпечення безпечної роботи на високих швидкостях, надійний затиск інструменту; безступінчасте регулювання подачі; пристрій для автоматичного вимкнення верстата і гальмування шпинделя.

При роботі алмазним інструментом підвищуються вимоги, що пред'являються до обладнання за нормами точності, жорсткості і вібростійкості.

Найбільш поширені заготівельні операції при обробці напівфабрикатів з алюмінієвих сплавів - розрізання і розкрій.

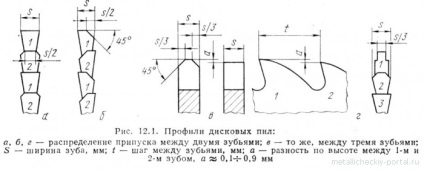

Розрізання дисковими і стрічковими пилками проводиться для поділу на мірні заготовки прутків, профілів, труб. У конструкціях пив для алюмінієвих сплавів застосовують збільшений крок зубів і збільшені задні і передні кути заточування для вільного розміщення стружки і зменшення тертя між інструментом і заготівлею.

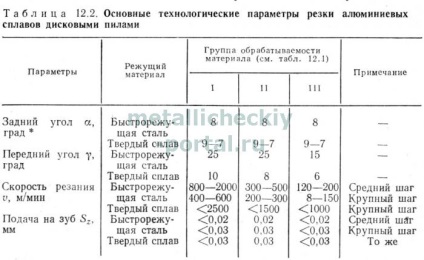

З метою зниження зусиль різання, підвищення стійкості інструменту, запобігання защемлення його через пружною деформації оброблюваного матеріалу, поліпшення дроблення стружки використовують різні схеми розподілу припуску, що знімається між двома (або більше) сусідніми зубами (рис. 12.1). Геометричні параметри ріжучої частини в залежності від групи оброблюваності і матеріалу ріжучої частини наведені в табл. 12.2.

Розкрій листового матеріалу проводиться стрічковими пилками або двухзубимі фрезами зі швидкорізальної сталі при обробці пакетом. Стрічкові пили виготовляють товщиною 0,8-1,2 мм, зуби розведені по обидва боки полотна.

Для оснащення ріжучого інструменту при обробці алюмінієвих сплавів використовують швидкорізальні стали, тверді сплави, синтетичні надтверді матеріали, в поодиноких випадках - вуглецеві стали, а також ріжучу кераміку на основі нітриду кремнію. Найбільш поширена і широко застосовувана марка швидкорізальної сталі - Р6М5. З неї виготовляють різці, фрези, свердла, зенкери, розгортки, мітчики. Протягання, долбяки і кінцеві фрези краще виготовляти з сталей підвищеної продуктивності марок Р6М5К5 і

В даний час все ширше застосовують безвольфрамовиє тверді сплави на основі карбідів і карбонитридов титану, які в деяких випадках забезпечують навіть більшу стійкість, ніж вольфрамові сплави групи ВК. Крім того, при роботі з зазначеними сплавами знижується коефіцієнт тертя стружки по передній поверхні інструменту, відсутня налипання на ріжучу кромку і поліпшується якість обробленої поверхні.

Застосування ріжучої кераміки на основі нітриду кремнію типу Василина - Р рекомендується для сплавів, які містять кремнію, при виконанні чистових і чорнових операцій.

Серед процесів механічної обробки при виготовленні деталей з алюмінієвих сплавів основна частка трудомісткості припадає на лезову обробку. Для успішного протікання процесу різання необхідно, щоб інструмент мав великий передній кут у (до 45 °) або (в разі фасонної обробки, коли великий передній кут викликає значні спотворення оброблюваного профілю) необхідно забезпечити кут загострення не більше 70 ° за рахунок збільшення заднього кута а . При використанні всіх типів інструментів слід звертати особливу увагу на забезпечення хорошого відведення стружки, її завивання або дроблення. Стружкові канавки у багатолезового інструменту повинні бути якомога більш глибокими, оброблені тонким шліфуванням або поліруванням.

Велика номенклатура алюмінієвих сплавів, що застосовуються в промисловості, конструктивно-технологічні особливості виготовлених деталей, відмінність вимог до них визначають і широкий діапазон зміни технологічних умов різання, оптимізація яких є основним завданням технологів. Наведені нижче рекомендації по видам механічної обробки алюмінієвих сплавів повинні певною мірою надати допомогу у вирішенні зазначеної задачі.

Фрезеруванням обробляють площини, фасонні поверхні, пази. Для виконання цих операцій застосовують торцеві, циліндричні, дискові, фасонні, кінцеві і спеціальні фрези.

Конструкції фрез для обробки алюмінієвих сплавів відрізняються меншою кількістю ріжучих зубів, що дозволяє збільшити об'єм стружкових канавок.

Застосовують фрези цільні (невеликих діаметрів), з напайнимі пластинами і з механічним кріпленням ріжучих елементів. Вибір конструкції фрези визначається її видом, умовами виробництва, застосовуваної маркою інструментального матеріалу і іншими факторами.