Наявність графітних включень послаблює металеву ос-нову сірих чавунів і знижує їх міцність, як через зменшення працюючого перетину металевої основи, так і з-за того, що краю графітних включень є концентраторами напружень, сприяючи руйнуванню чавуну. Опір при розтягуванні, вигині і крученні в основному визначається формою, розміром і ко-лічеством графітних включень.

При стисненні сірих чавунів форма, кількість і розміри гра-Фітни включень практично не впливає на межу міцності, який виявляється близьким до межі міцності сталі і залежить головним чином від типу металевої основи. Ін-ність сірих чавунів при стисканні в 3-5 разів більше, ніж при розтягується-ванні. Тому сірі чавуни рекомендується використовувати для виро-лій, що працюють в основному на стиск.

Графітні включення, що порушують суцільність металеві-ської основи, роблять чавуни малочутливими до різних зовнішніх концентраторів напружень (дефекти поверхні, над-рези, виточки і т.д.), тобто роблять деталі з сірих чавунів НЕ-подтверженное втомним руйнуванням.

Графітні включення покращують оброблюваність чавунів різанням.

При роботі чавуну в парах тертя чавун, зношуючись, створює порожнини, які заповнюються мастилом, що підвищує ан-тіфрікціонние властивості чавуну.

Графітні включення в сірих чавунах збільшують демпфуючу здатність виробів з них, тобто їх внутрішнє тертя, або, інакше кажучи, здатність чавунів розсіювати підводиться до нього енергію механічних коливань, що знижує шуми при роботі машини з такими деталями.

Високоміцний чавун широко використовують в автобудуванні і дизелебудування для колінчатих валів, кришок циліндрів і інших деталей, у важкому машинобудуванні - для деталей прокатних ста-нов, в ковальсько-пресовому обладнанні, в хімічній і нафтовій промисловості. Ковкий чавун застосовується для виготовлення деталей, що працюють при ударних і вібраційних навантаженнях.

1. Чим відрізняється чавун від сталі?

2.Чем відрізняються білі і сірі чавуни і як вони виходять?

3. Як класифікуються білі чавуни?

4. Що таке ледебурит і як змінюються його структурні складові в залежності від температури?

5. Назвіть структури доевтектичний, евтектичного і заевтектичних білого чавуну.

6.1. КОРОТКІ ТЕОРЕТИЧНІ ВІДОМОСТІ.

Загартування сталі - це термічна обробка стали, яка застосовується для отримання максимально можливої твердості і міцності стали.

Залежно від температури нагріву загартування називають повною і неповною. При повному загартування відбувається повне фазове перетворення тобто сталь при нагріванні переводять в однофазне аустенитное стан.

Повної загартуванням піддають доевтектоїдних стали, нагріваючи їх вище критичної температури GS (Ас3) на 30-50 ° С (рис.6.1.)

При неповної загартуванню відбувається неповна фазова перекристалізація, тобто сталь нагрівають до межкрітіческіх температур - між РSК (АС1) і GS (Ас3) або між РSК (АС1) і SЕ (Асm). Заевтектоідние стали піддають неповної загартуванню, нагріваючи їх вище лінії РSК (АС1) на 30-50 ° С (рис.6.1.).

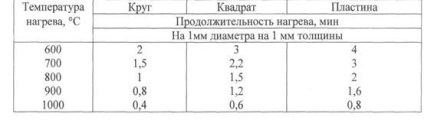

Час нагріву і витримки деталі в печі при загартуванню залежить від температури нагріву. форми і розмірів деталі. (Табл.6.1).

Швидкість охолодження залежить, в основному, від вмісту в сталі легуючих елементів і визначається діаграмою ізотермічного перетворення аустеніту (рис.6.3).

Діаграма ізотермічного перетворення стали У8 складається з наступних областей.

I - область стійкого аустеніту.

II - область нестійкого переохолодженого аустеніту.

III - область розпаду аустеніту на ферито-цементітную суміш.

IV - область продуктів розпаду аустеніту на ферито-цементітную суміш.

Дві С-образні криві 1 і 2 на діаграмі вказують, відповідно, час початку і кінця розпаду аустеніту на ферито-цементітную суміш.

Найменшою стійкістю переохолоджуватися аустенит володіє при

550 ° С. Перетворення в інтервалі температур Аr1 - 550 ° C називають перлітним, а в інтервалі 550 ° С - Мн проміжним або бейнітного.

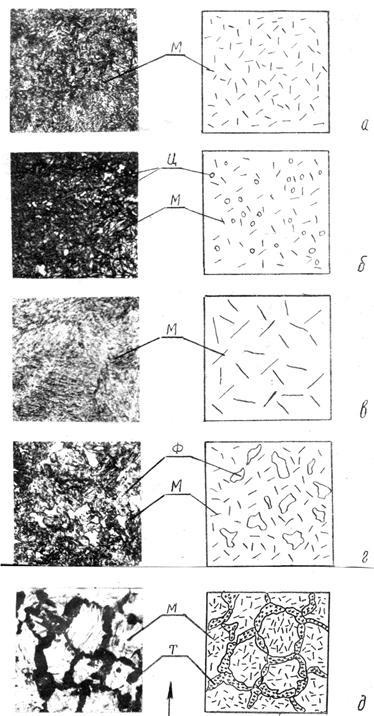

В області перлітного перетворення аустеніт, в залежності від ступеня переохолодження перетворюється в ферито-цементітную суміш пластинчастої будови різного ступеня дисперсності, під якою розуміється сумарна товщина розташованих поруч пластин фериту і цементиту.

Перліт - крупнодисперсная суміш пластинок фериту і цементиту з сумарною товщиною пластинок 8-10 мікрон.

Сорбіт - Середньодисперсні суміш пластинок фериту і цементиту з сумарною товщиною пластинок 6-8 мікрон.

Тростит - мелкодисперсная суміш пластинок фериту і цементиту (суміш високого ступеня дисперсності) з сумарною товщиною пластинок 2-4 мікрона.

Зі збільшенням швидкості охолодження зростає дисперсність ферріто-цементитной суміші, що призводить до збільшення міцності і твердості сталі і зменшення її пластичності.

Рис.6.4 Мікроструктура загартованої сталі і її умовна замальовка:

Вуглецеві сталі мають високу критичну швидкість загартування Vкр і тому їх гартують у воді або водних розчинах солей зі швидкістю охолодження 600 ° С / сек. і вище.

Легуючі елементи в легованих сталях, за винятком кобальту, підвищують стійкість аустеніту, що призводить до зміщення вправо лінії початку перетворення аустеніту в ферито-цементітную суміш на діаграмі ізотермічного перетворення аустеніту легованих сталей, що, в свою чергу, призводить до зменшення критичної швидкості гарту легованих сталей . Тому леговані стали гартують в маслі зі швидкістю охолодження

1. Що називається загартуванням стали?

2. Яка швидкість називається критичною швидкістю гарту?

3. Яку структуру має доевтектоїдних сталь після гарту при Vохл.> Vкр. ?

4. Як визначити температуру гарту доевтектоїдної, евтектоїдной і заевтектоідной сталей?

5. Як впливає на твердість загартованої сталі, збільшення кількості вуглецю в стали?

7. Сталь У12, температура нагріву АС1 - (30 ... 50) ° С. Яка сформується структура при загартуванню?

9. Які стали вимагають повної, неповної гарту?

10. Сталь 50, температура нагріву АС1 - Ас3. Vохл.> Vкр. Яка формується структура?

11. Яку структуру має сталь У12 після неповної гарту при Vохл. ³ Vкр .. Яка формується структура?

13. Що називається сорбітом, тростіта?

16. Чим відрізняються структури перліту, сорбіту та тростіта?

20. Чому в загартованої сталі присутня аустенит залишковий?

21. Для чого проводиться обробка холодом загартованої сталі?

7.1. ПЕРЕТВОРЕННЯ ПРИ ВІДПУСТКУ СТАЛЕЙ

Процес нагріву загартованої сталі до температур нижче крітічес-кой точки АС1. витримки при обраних температурах і подальшого охолодження, як правило на повітрі, називається відпусткою стали.

Залежно від температури нагрівання існує три види відпустки.

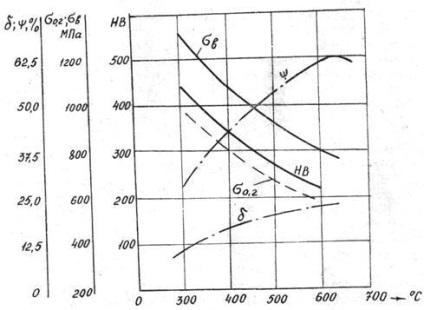

Низький відпустку - нагрівання загартованої сталі до температур 170. 220 ° С. Низький відпустку призначається для часткового зняття внутрішніх напружень і підвищення в'язкості і пластичності стали без помітного зниження її твердості (рис.7.1).

Рис 7.1. Вплив температури відпустки на механічні властивості стали

Середній відпустку - нагрівання загартованої сталі до температур 270. 350 (400) ° С. Середній відпустку призначається для майже повного зняття внутрішніх напружень, підвищення пружних і пластичних властивостей сталі. Цьому виду відпустки піддаються інструмент, рабо-тане в умовах ударного навантаження: долбяки, стругальні різці, різці для чорнової обробки дерева, слюсарний інструмент і т.д. (Максимальний нагрів до 350 0 С), деталі машин, до яких пред'являються вимоги високих пружних властивостей: ресори, пружини і ін. (Температура нагріву 400 ° С).

Високий відпустку - нагрівання загартованої сталі до температур 500. 700 ° С. Високий відпустку призначається для отримання одно- рідної дрібнозернистої структури стали і забезпечення найкращого поєднання міцності, пластичності і ударної в'язкості (до 600 ° С). Подвійна термічна обробка, що складається з гарту і подальші-ного високого відпустки (до 600 ° С), істотно покращує загальний комплекс механічних властивостей, є основним видом термічес-кой обробки конструкційних сталей і називається поліпшенням стали. Поліпшенню піддаються такі деталі, як шестерні, вали, траверси, плунжери, і т.д.

Перед обробкою різанням застосовують високий відпустку (до 700 ° С), що різко знижує твердість попередньо загартованої сталі і знос ріжучого інструменту. Частинки карбідів виявляються збільшеними. Така структура називається перлітом відпустки на відміну від пластин-чатого перліту, що виходить при безперервному охолодженні стали з області аустеніту.

Зниження міцності і збільшення пластичності відбувається в ос-новному за рахунок збільшення кількості площин ковзання в фер-рите, вільних від цементітних включень, тобто усунення перешко-тей для переміщення дислокацій.

Таким чином, на властивості відпущеної сталі впливають температу-ра відпустки і час витримки при тій чи іншій температурі, що сприяють протіканню дифузійних процесів. Bремя витримки визна-виділяється з розрахунку 2. 3 хв на 1 мм товщини оброблюваного через делия або зразка.

1. За якими термічної обробки проводиться відпустку?

3. Від яких факторів залежать властивості відпущеної сталі?

4. При якій температурі відпустки забезпечується максимальна твердість?

5. Яка різниця в будові тростіта і сорбіту після гарту і після відпустки?

6. При якому вигляді відпустки йде коалесценція і сфероідізація цементітних частинок?

7. Яка структура формується при низькому, середньому і високому відпустці?

8. Що таке поліпшення стали?

10. Чим відрізняється тростит відпустки від сорбіту відпустки?

12. Якому виду відпустки піддаються інструментальні стали, ра-бота в умовах ударної і безударной навантажень?

13. Якому виду відпустки піддаються ресори і пружини?

8.1. ПЕРЕТВОРЕННЯ ПРИ відпалу

Мета будь-якого процесу термічної обробки полягає в тому, щоб нагріванням до певної температури і подальшим охлаж-ням викликати необхідну зміну будови металу і отримати задані властивості. Якщо охолодження ведеться повільно, то перетворюється-щення аустеніту в суміш перліту і фериту пройде досить повно внаслідок розвитку дифузійних процесів, і фазовий сос-тав буде відповідати рівноважного стану. Наприклад, струк-тура, що складається з великих зерен фериту і перліту, яка часто буває після лиття і кування, в результаті термічної обробки буде складатися з дрібних зерен фериту і перліту. Основою для вивчення термічної обра-лення стали є діаграма залізо-вуглець (рис.8.1).

Загальноприйняті позначення критичних точок:

АС1 - відповідає лінії РSК,

Ас3 - відповідає лінії GS,

Асm - відповідає лінії ES.

Відпал полягає в нагріві стали до певної температури, витримці і наступному повільному охолодженні з піччю з бо-ростью 20-30 град / ч.

Внаслідок повільного охолодження сталь набуває структу-ру, близьку до рівноваги. Отже, після відпалу углеродіс-тій стали виходять структури, зазначені на діаграмі залізо-вуглець:

доевтектоїдних сталь - ферит + перліт,

евтектоїдна сталь - перліт,

заевтектоідних сталь - перліт + цементит.

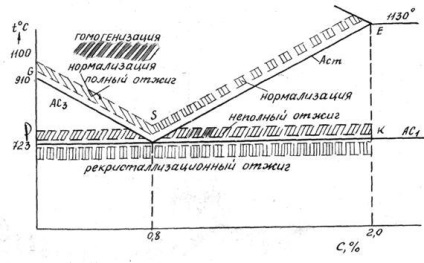

Мал. 8.1 Ліва частина діаграми залізо-вуглець. Вказана температура нагріву при різних видах термічної обробки

Розрізняють такі види відпалу:

Повний отжиг полягає в нагріванні доевтектоїдних стали на 30. 50 ° С вище лінії (GS), витримці при цій температурі для пів-ного прогріву металу і завершення фазових перетворень і посліду-Ющем повільному охолодженні. Супроводжується повною фазовою пере-кристалізацією (Ф «А).

Повний відпал застосовується для пом'якшення стали перед обработ-кою різанням, для зняття напруги і усунення вад струк-тури. Наприклад, при лиття і зварюванні утворюється грубозерниста структура з голчастим ферритом і зниженими механічними властивостями, яка отримала назву відманштеттовой, при гарячій пластичній деформації-ції спостерігається неоднорідне розподіл фериту навколо зерен перліту, що різко знижує міцність сталі; при великій мірі холодної пластичної дефор-мації утворюється строчечного структура, яка веде до анізотропії, тобто відмінності властивостей металу вздовж і поперек волокон.

Неповний отжиг відрізняється від повного тим, що сталь нагре-ється до температури вище АС1. але нижче АС3. Повної фазової пере-кристалізації не відбувається, отже, усунути дефекти структури, пов'язані з небажаним розміром і формою зерна, неможливо.

Неповний отжиг для доевтектоїдної стали застосовується для сня-ку напруг і поліпшення оброблюваності і дозволяє економити теплову енергію.

Заевтектоідних сталь не віджигається по режиму повного відпалу з нагріванням вище Асm. так як при повільному охолодженні виділити-ється груба сітка вторинного цементиту, яка погіршує механічні-етичні властивості стали. Для заевтектоідной стали застосовується не-повний відпал. При нагріванні до АС1 + (30. 50) ° С в аустените залишається-ся велика кількість нерастворившихся включень цементиту перліту, які сприяють утворенню зернистого перліту при охолодж-ванні. Інструментальна сталь зі структурою зернистого перліту володіє найменшою твердістю, найкращою оброблюваністю різанням і менш схильна до перегріву при загартування.

Ізотермічний отжиг полягає в нагріванні стали до Ас3 + (30. 50) ° С і витримці при цій температурі. Потім деталь швидко переноситься в піч або ванну з рідким розігрітій сіллю або рас-плавленим свинцем з температурою 690. 700 ° С (нижче АС1) і витримується до повного розпаду аустеніту. Подальше охолодження виробляється на повітрі.

Так як аустеніт розпадається в печі або в ванні при постоян-ної температурі, то виходить більш однорідна структура. Хутра-нические властивості при ізотермічному відпалі виходять майже та-кими ж, як і при повному відпалі. Перевага ізотермічного відпалу - в скороченні тривалості відпалу майже вдвічі за рахунок етапу охолодження і отриманні більш однорідної структури і властивостей по перетину виробу.

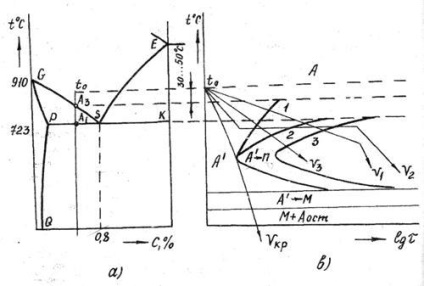

Ізотермічне перетворення аустеніту доевтектоїдної стали описується діаграмою (рис.8.2, в).

Лінія I - початок перетворення переохолодженого аустеніту з утворенням фериту.

Лінії 2,3 початок і кінець перетворення переохдажденного аустеніту з утворенням феррітоцементітной суміші (перліту).

Мал. 8.2. Схема термообробки доевтектоїдної стали:

а) ліва частина діаграми залізо-вуглець;

в) діаграма ізотермічного перетворення аустеніту;

V1- отжиг при безперервному охолодженні;

V2-охолодження при ізотермічному відпалі;

V3-охолодження при нормалізації.

На діаграмі показані швидкості охолодження V. відповідаю-щие різних видів термічної обробки. Критична швидкість загартування Vкр. є граничною швидкістю охолодження між диф-фузіонних і бездіффузіонним перетвореннями переохолодженого Аустен-нита.

Рекрісталлізаціонний відпал застосовується для зняття наклепу і відновлення пластичності металу після холодної деформації.

Нагрівання відбувається до температури, яка дорівнює (0,4. 0,45) Тпл, тобто 450. 650 ° С (нижче АС1), потім слідує витримка і повільне охолодження з піччю. В результаті рекристаллизационного віджитого замість деформованих утворюються нові рівноосні зерна, залишкові напруги знімають-ся, твердість знижується, а пластичність збільшується.

Гемогенізірущій (дифузний) отжиг полягає в нагріванні стали до 1100. 1200 ° С, тривалій витримці при вказано-ної температурі і наступному повільному охолодженні. Застосовується для усунення дендритні і зональної неоднорідностей по хі-зації складу (ликвации) в литих заготовках.

Застосовується для усунення дендритні і зональної неоднорідностей по хі-зації складу (ликвации) в литих заготовках.

При тривалій витримці в області високих температур наблю-дається інтенсивне зростання зерна, що призводить до зниження механічні-ких властивостей. Для виправлення структури і поліпшення властивостей тре-буется додаткова термічна обробка (зазвичай нормалізується-ція або повний отжиг).

Нормалізація полягає в нагріванні доевтектоїдних стали до Ас3 + (40. 50) ° С, заевтектоідной - до Асr + (50. 60) ° С (рис.8.2). Після витримки охолодження виробляється на повітрі.