.

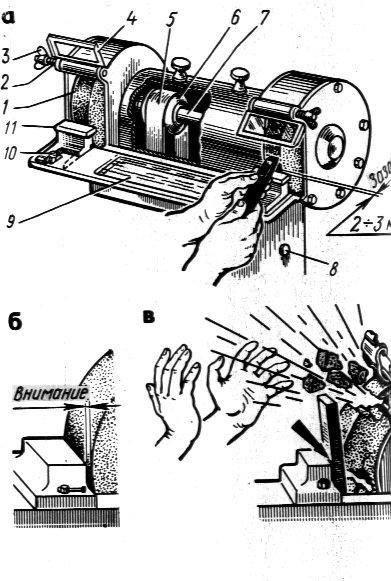

Малюнок 12 Заточення зубил на верстаті вручну.

Заточка зубил проводиться на заточний верстаті. Для заточки зубило накладають на пересувний підручник 11 і з легким натиском повільно пересувають по всій ширині шліфувального круга, періодично повертаючи інструмент то однієї, то іншою стороною. Не слід допускати сильних натисків на заточувати інструмент, так як це призводить до перегріву ріжучої кромки, в результаті чого лезо втрачає первісну твердість

Перед заточкою інструменту підручник встановлюють якомога ближче до заточувального колі б) Зазор між подручником і заточним кругом повинен бути не більше 2-3 мм, щоб заточувати інструмент не міг потрапити між кругом та підручником в).

Заточку найкраще вести з охолодженням водою, в яку додано 5% соди, або на мокрому колі. Недотримання цієї умови викликає підвищене нагрівання, відпустку і зменшення твердості інструмента, а отже і стійкості в роботі. Бічні грані після заточування повинні бути плоскими, однаковими по ширині і з однаковими кутами нахилу.

Після заточування зубила з різальних крайок знімають задирки. Величина кута загострення перевіряється шаблоном, що представляє собою пластинки з кутовими вирізами 70, 60, 45 і 35˚

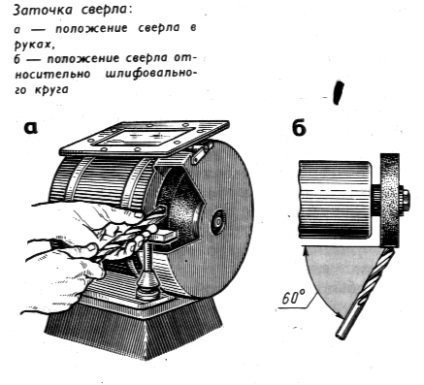

Загострювання спіральних свердел.

При свердлінні затупілась свердло дуже швидко нагрівається. При недбалому відношенні свердло з швидкорізальної сталі (Р9, Р18 і ін.) Може нагрітися настільки, що станеться відпустку стали і свердло стане непридатним для роботи (перевитрата свердла). При свердлінні навіть не дуже твердих матеріалів на працююче тупе свердло потрібна підвищена осьовий тиск, щоб воно врізалося в метал. При свердлінні текстоліту і гетинаксу відбувається підвищене нагрівання свердла і легко може утворитися перепал свердла.

Щоб підвищити стійкість різального інструмента і отримати чисту поверхню отвори, під час свердління металів і сплавів користуються охолоджуючими рідинами.

Нижче наведено кілька порад вибору охолоджуючої рідини в залежності від просвердлюваного матеріалу.

Мильна емульсія або суміш спирту з скипидаром

Знос свердла в першій стадії може бути виявлений по різко скрипучому звуку. Досвідчений робітник безпомилково по звуку іноді встановлює момент, коли свердло починає затупляться. При роботі зношеним свердлом температура різко зростає і свердло швидко зношується. розбиває отвір.

Як правило, заточка свердел виконується централізовано в спеціальних майстернях спеціальними Заточника, однак і слюсар зобов'язаний добре знати правила заточування і при необхідності вміти заправити свердло вручну на простому заточний верстаті.

Заточення виконують в запобіжних окулярах (якщо на верстаті немає прозорого екрану) Заточують свердло вручну наступним чином.

Лівою рукою утримують свердло за робочу частину якомога ближче до ріжучої частини (конусу, а правою рукою охоплюють хвостовик, злегка притискаючи ріжучу кромку свердла до бічної поверхні шліфувального круга. Потім плавним рухом руки, не віднімаючи свердло від кола, повертають (похитують) його навколо своєї осі і, витримуючи правильний нахил і злегка натискаючи на свердло, заточують задню поверхню. Заточування ведуть з охолодженням, періодично занурюючи кінець інструменту в водно-содовий розчин. заточеним свердло доводять на бруску або бруску.

При цьому стежать за тим, щоб ріжучі кромки були прямолінійні, мали однакову довжину і були заточені під однаковими кутами.

Кут заточування істотно впливає на режим різання, стійкість свердла і, отже, на продуктивність.

Свердла з ріжучими крайками різної довжини або з різними кутами нахилу будуть свердлити отвори більше свого діаметра, тому під час заточування спірального свердла необхідно отримати кут при вершині 116-118˚.

При переточуванні спіральних свердел, особливо якщо це здійснюється вручну, збільшення діаметра отвору через неточну заточування може досягти неприпустимою величини. З цієї причини спіральні свердла заточують вручну тільки у випадках, коли їх діаметр не перевищує 10 мм, свердла великих діаметрів заточують тільки на спеціальних (заточувальних) верстатах.