Свердла в процесі різання так само, як і інші ріжучі інструменти, зношуються.

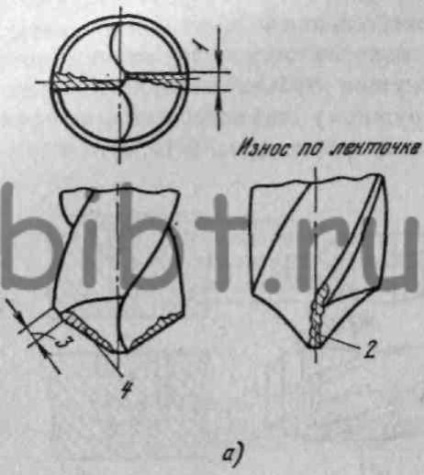

Знос швидкорізальних свердел відбувається по задній поверхні 1, стрічок 2 і куточків 3, а іноді і передньої поверхні 4 (рис. 5.15, а), свердел з пластинками твердого сплаву - по кутках 5 і стрічці 6 (рис. 5.15, б). Задня поверхня свердла зношується в результаті тертя об утворюється стружку.

Мал. 5.15. Характер зносу свердел:

а - знос швидкоріжучого свердла, б - знос твердосплавного свердла

Стійкістю свердла називається сумарна тривалість різання між переточуваннями ріжучої кромки і виражається в хвилинах або в кількості оброблених деталей.

Стійкість свердла залежить від: матеріалу оброблюваної заготовки; матеріалу, з якого виготовлено свердло; шорсткості поверхні ріжучої частини свердла; якості термічної обробки його; режимів різання (особливо від швидкості різання і подачі); охолоджуючої рідини і т.д.

Чим швидше зношуються задня і передня поверхні, стрічки і куточки (місця переходу від ріжучих кромок до стрічок), тим менше стійкість свердла.

Знос стрічок і затуплення свердла супроводжуються збільшенням крутного моменту і осьового зусилля і погіршенням якості обробки. Знос і затуплення перемички характеризуються збільшенням осьового зусилля.

Види зносу і поломок свердел при обробці металів і способи їх усунення приведені в табл. 5.1.

5.1. Види зносу і поломок свердел і способи їх усунення

Характер зносу і поломки

Виправити перехідну втулку або замінити її новою

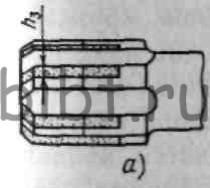

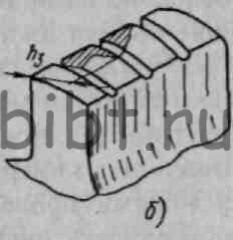

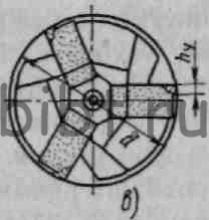

Мал. 5.16. Знос розгорток (а), мітчиків (б), зенкерів: швидкорізальних (в), твердосплавних (г)

Розгортки в процесі експлуатації зношуються як по задній і передній поверхнях, так і по стрічок (рис. 5.16, а). Величина допустимого зносу розгорток визначається технологічними факторами - збільшенням розбивання отвору і збільшенням параметра шорсткості поверхні.

Мітчики працюють з невеликими товщинами зрізу, що не перевищують 0,15 мм із зносом тільки по задніх поверхнях зубів. Знос ріжучих зубів мітчика відбувається в основному тільки по зовнішньому діаметру забірної частини h3, поширюючись на куточки зубів (рис. 5.16, б).

Основну роботу різання здійснюють зуби забірної частини мітчика. Надмірно великий знос мітчиків призводить до викришування ріжучих лез і навіть до їх поломок. Характер зносу мітчиків залежить від якості оброблюваного матеріалу, матеріалу мітчика і його термічної обробки, режиму різання і геометричних параметрів ріжучої частини інструменту, якості і кількості що подається в зону різання мастильно-охолоджувальної рідини, типу нарізається отвори (наскрізне або глухе).

Зенкери в процесі експлуатації зношуються по задній і передній поверхні і по стрічці (рис. 5.16, в). Зенкери, оснащені твердим сплавом, при обробці стали зношуються по задній поверхні, а при обробці чавуну - по стрічці (рис. 5.16, г).

Передрук матеріалів заборонена.

Допоможіть іншим людям знайти бібліотеку розмістіть посилання: