Технологія отримання LNG

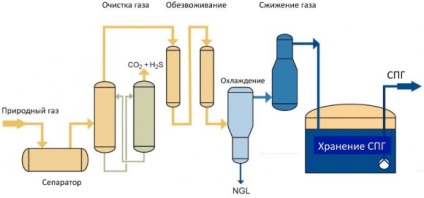

Процес зрідження природного газу зводиться до переведення в рідкий стан основного його компонента - метану.

У промисловості застосовуються, як процеси скраплення природного газу з метою отримання скрапленого природного газу, як кінцевого продукту, так і процеси скраплення в поєднанні з процесами низькотемпературного фракціонування попутних і природних газів, що дозволяють виділяти з цих газів газовий бензин, бутан, пропан і етан, а також витягувати гелій з геліємісність природних і попутних газів.

Щоб скраплений природний газ, його необхідно охолодити до температури порядку мінус 160 ° С. Існує кілька способів досягнення холоду такої глибини.

В даний час для отримання скрапленого природного газу застосовуються два процеси: конденсація при постійному тиску (компримування) і теплообмінні: рефрижераторний з використанням охолоджувача і турбодетандерний / дросселирование з отриманням необхідної температури при різкому розширенні газу. Процес зрідження природного газу високо енергоємний. З цієї причини в сучасній Світовій практиці отримання СПГ відмовилися від початкового способу зрідження компримування і віддали перевагу теплообмінних способам скраплення.

У процесах скраплення природного газу особливого значення набуває ефек-ність теплообмінного обладнання та теплоізоляційних матеріалів. При теплообміні в кріогенної області збільшення різниці температурного перепаду між потоками всього на 0,5ºС може привести до додаткової витрати потужності від 2 до 5 кВт на стиск кожних 100 тис. М3 газу.

Дроселювання дозволяє отримувати зріджений природний газ при малих енергетичних витратах. Недоліком є низький коефіцієнт зрідження - до 4% і вимагає багаторазової перегонки. Тому взялися до роботи по компресорно-детандерної схемою. У цій схемі охолодження газу відбувається за рахунок здійснення роботи на лопатках турбіни. Використання енергії обертається турбіни дозволяє зробити процес стиснення газу енергетично більш ефективним.

Коефіцієнт скраплення компресорно-детандерних установок все ще залишається низький - до 14%. Це означає, що для реалізації такої схеми, також як і для дросельної, необхідна наявність магістралі низького тиску для скидання в неї не зрідженій частини природного газу. Іншими словами така схема знову-таки найбільш ефективна на ГРС.

Уже кілька десятків років відомі термодинамічні схеми, що дозволяють досягти 100% ефективності скраплення природного газу. До таких належать:

Класичний каскадний цикл з послідовним використанням в якості холодоагентів пропану, етилену і метану шляхом послідовного зниження їх температури кипіння.

Цикл з подвійним холодоагентом - сумішшю етану і метану.

Розширювальні цикли скраплення.

Новий спосіб «об'єднаний» автохолодільний каскадний цикл (ARC), в якому проводиться ступінчаста конденсація вуглеводнів з використанням їх в якості холодоагентів в наступному рівні охолодження при циркуляції неконденсірующаяся азоту.

Каскадна схема, в якій окремо використовуються три хладоагента з послідовно знижується температурою кипіння, вимагає великих капітальних, але менших експлуатаційних витрат. Ця схема була послідовно вдосконалена; в даний час частіше застосовується суміш хладоагентов; нова схема називається самоохлаждающей, так як частина хладоагента - етан та пропан - виходять з сжижаемого природного газу. Капітальні витрати при цьому трохи нижче. У більшості випадків в каскадних схемах використовуються поршневі компресори, порівняно дорогі як по капітальних, так і за експлуатаційними витратами.

Розширювальні схеми представляють суттєвий інтерес, так як в них можуть використовуватися відцентрові, більш економічні, машини, але розширювальні цикли вимагають витрат енергії на 20-30% великих, ніж каскадні. Охолодження досягається ізоентропійним розширенням метану в турбодетандері. Потік газу, попередньо очищеного від води, вуглекислого газу та інших забруднень, зріджується під тиском за рахунок теплообміну з холодним розширеним газовим потоком.

В експлуатаційних витратах на процес зрідження природного газу, крім вартості природного газу, значну частку складають енергетичні витрати, витрати на очистку та осушування газу, а також амортизаційні витрати.