Поверхня торця повинна бути рівною і перпендикулярній до поздовжньої осі заготовки і очищена від окалини і забруднень. Брудна поверхню порушує контакт між заготівлею та контактної губкою, що призводить до прожогам і тріщин. Зачистку заготовки виробляють в піскоструминному апараті. Заготовки встановлюють в зварювальній машині таким чином, щоб зварюються перетину і подовжня вісь заготовок повністю збігалися.

Зазвичай зварювання, виконувана на контактних стикових машинах, не забезпечує надійної співвісності зварюються

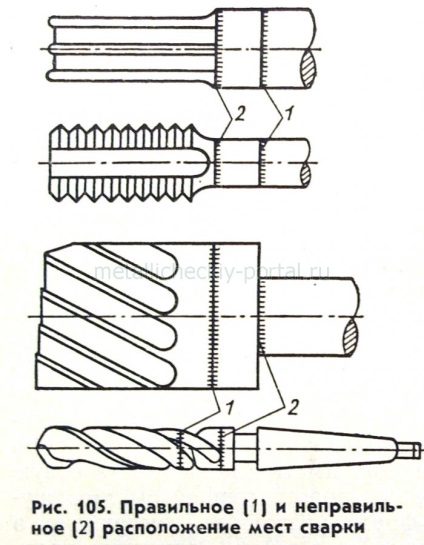

заготовок, що обумовлює припуски по діаметру заготовки і викликає значні витрати металу. Велике значення при стиковому зварюванні має правильне розташування місця зварювання, яке слід вибирати з дотриманням максимальної економії швидкорізальної сталі (рис. 105). Якість зварювання контролюється зовнішнім оглядом заготовки і випробуванням на удар (отбойкой). Доброякісно зварена заготовка повинна мати зварений шов з щільним литим кільцем грата, виступаючим над поверхнею заготовки.

Після зварювання заготовки піддаються відпалу для зняття подкалкі стали Р18. Якщо отжиг виконаний правильно, то твердість швидкорізальної сталі на відстані 2-5 мм від шва не повинна перевищувати HRB 25. Після відпалу з заготовки знімають грат. Зняття грата проводиться на токарному верстаті пли на наждачному жорні. При знятті грата слід уникати подкалкі, яка часто призводить до тріщин.

Після механічної обробки зварної інструмент піддається термічній обробці. У соляних ваннах нагрівається тільки та частина зварного інструменту, яка виготовлена зі швидкорізальної сталі і повинна мати високу твердість. Місце зварювання повинно мати твердість не вище HRB 50-55, так як більш висока твердість збільшує крихкість інструменту.

При стиковому зварюванні кінцевого інструмента найбільш часто зустрічаються такі види шлюбу:

1. Спотворення конфігурації заготовки через несоосности заготовок або поганий установки в губах машини.

2. Підпали і тріщини на поверхні заготовки з швидкорізальної сталі, викликані поганим станом губок, нерівними контактними поверхнями і малим випуском з затиску заготовки зі швидкорізальної сталі.

3. Освіта кільцевих тріщин поблизу шва по швидкорізальної сталі, при недостатньо повільному охолодженні заготовки після зварювання.

4. Освіта тріщин на поверхні заготовок внаслідок місцевого розігріву при зварюванні через поганий стан контактних поверхонь як у губок, так і у заготовок.

5. Зниження міцності зварного шва внаслідок перевитрати швидкорізальної сталі при зварюванні; нестійкого іскроутворення; недостатнього попереднього підігріву заготовок при зварюванні; недостатньою опади або перегріву заготовки швидкорізальної сталі, в результаті чого рідка плівка металу не видавлюється із зони зварювання.

Таким чином, переважна кількість видів шлюбу викликається термічними причинами. До цього слід додати, що при контактному зварюванні кінцевого інструмента мають місце значні втрати дорогої швидкорізальної сталі на грат і осадку.

Прагнення позбутися від зазначених недоліків викликає спроби замінити стикове зварювання новими видами зварювання, перспективними для кінцевого інструмента.

При зварюванні тертям, за даними В. І. Білля, для хвостових інструментів з сталей Р9 і Р18 діаметром 13 і 18 мм величина опади становить 4-б мм. Значна кількість дефіцитного і дорогого матеріалу йде у відходи.

Тому для виготовлення хвостових інструментів була застосована дифузійна зварювання в вакуумі. Проблемна науково-дослідна лабораторія дифузійної зварювання спільно з Московським заводом ріжучих інструментів «Фрезер» провела науково-дослідницьку роботу з визначення основних параметрів технологічного процесу дифузійного зварювання у вакуумі стали Р18 зі сталлю 45. Проведені експерименти показали, що методом дифузійної зварки у вакуумі можна отримати досить міцні з'єднання стали Р18 і стали 45 між собою.

Найкращі режими зварювання, що забезпечують високу міцність зварного з'єднання, такі: а) для деталей діаметром 15 мм: Т = 1000 ° С, р = 2 кг / мм 2 у t = 1 хв: б) для деталей діаметром 25 мм: Т = 1000 ° С, р = 2 кг / мм 2 у t - 2 хв. При зварюванні по оптимальних режимів має місце повний контакт зварюються. При збільшенні розмірів заготовки для ство-

дання досить міцного з'єднання необхідно збільшити тривалість зварювання.

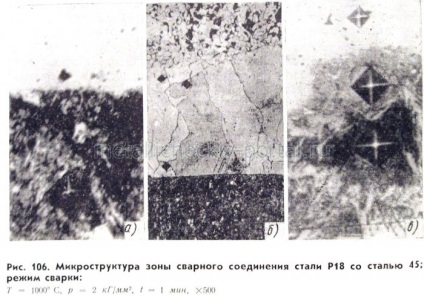

Дослідження мікроструктури показало, що при зварюванні різнорідних металів в зоні зварювання можуть відбуватися значні структурні зміни, пов'язані із взаємною дифузією компонентів зварювальних металів.

Особливих змін в структурі стали Р18 поблизу зони з'єднання виявити не вдалося. Вимірювання мікротвердості під

твердили, що швидкоріжуча сталь знаходиться в сильно загартованому стані (приблизно 78 кг / мм 2). З боку ж стали 45 спостерігалося сильне зростання зерна і підвищення Концентрації вуглецю в шарі товщиною близько 1,5 мм (рис. 106, а).

Термічна обробка по режимам, прийнятим для ріжучого інструменту, не тільки не знижує міцність зварного з'єднання, але в деяких випадках помітно її підвищує. Зростання зерна-стали 45 міг бути викликаний як високим нагріванням, так і процесом рекристалізації, так як з боку заготовки зі сталі 45 мала місце невелика залишкова деформація. Збільшення кількості перліту вказує на дифузію самого вуглецю або елементів, сильно впливають на концентраційні точки, зі сталі Р18 в сталь 45. Незважаючи на дисперсність, мікротвердість перліту не перевищувала 200-230 кг / мм 2.

Після відпалу в зоні зварювання утворився значний зневуглецьована шар товщиною приблизно 0,3 мм з великими зернами фериту (рис. 106,6). Мікротвердість фериту в обезуглероженной зоні становить приблизно 140-145 кг / мм 2. що свідчить про можливу легування фериту елементами, продіффундіровавшімі з боку стали Р18. Як показали механічні випробування, наявність цього шару не позначилося негативно на міцності зварного з'єднання. Значні структурні зміни відбулися поблизу зварного з'єднання, після гарту (рис. 106, в) зварних заготовок. Безпосередньо біля місця з'єднання виник новий дифузний шар з перлітообразнимі структурами змінної твердості. Відпустка, який викликав коагуляцію карбідної складової, знизив мікротвердість цього шару до 156 кг / мм 2.

Зварені по оптимальному режиму мітчики відчували на кручення, вони мали межу міцності до 480 кг / мм 2. в той час, як мітчики, зварені звичайної контактної зварюванням, мали межу міцності до 306 кг / мм 2.

Таким чином, новий спосіб дифузійного зварювання у вакуумі забезпечує більшу міцність з'єднання, ніж контактний. У той же час новий вид зварювання має ряд інших переваг у порівнянні з контактним зварюванням. При контактному зварюванні втрати стали Р18 на вигоряння за рік дорівнюють вазі прутка швидкорізальної сталі довжиною 12,5 км. Впровадження нового способу зварювання тільки на Московському заводі ріжучих інструментів «Фрезер» ім. М. І. Калініна лише за рахунок скорочення втрат стали Р18 при вигорянні дає річну економію близько 128 000 руб. Впровадження цього виду зварювання дозволяє поліпшити гігієнічні умови праці.

Сварка швидкорізальної сталі Р18. Сварка катанки зі швидкорізальної сталі Р18 має велике значення для заводів, що займаються протяжкой дроту. Швидкорізальна сталь щодо малопластічний матеріал, завдяки чому при протягуванні дроту часто спостерігаються обриви. Зварювати швидкорізальної сталь методом плавлення нерентабельно, так як в зоні шва утворюється ледебуритного структура, що надає матеріалу крихкість.

Проблемна науково-дослідна лабораторія дифузійної зварювання в вакуумі провела роботу по визначенню з'єднання швидкорізальної сталі дифузійної зварюванням у вакуумі.

Для визначення і розробки оптимального режиму зварювання були виготовлені циліндричні зразки зі сталі Р18 діаметром 12 і довжиною 30 мм. З метою запобігання шкідливому впливу на зварюваність окисних плівок заготовки піддавали тонкому точіння безпосередньо перед зварюванням. Поверхні очищали від адсорбованих жирових плівок аце-