Для деталей, що мають внутрішню циліндричну поверхню, як настановних елементів застосовують оправлення. Конструктивно оправлення ділять на жорсткі і розтискні.

Жорсткі оправлення можуть бути: конічні, циліндричні для посадки заготовок з гарантованим зазором або натягом.

Рекомендована точність базового отвори заготовки, при установці на жорсткі оправлення не нижче 67 квалітетів. Оправлення виконуються зі сталі 20х, цементують і при термообробці до твёрдості65 HRC.

На верстаті оправлення встановлюють в центрах, за допомогою конусного хвостовика або фланця. Центрові оправлення мають центрові отвори. Для того щоб повідомити оправці обертальний рух, на її лівому кінці роблять квадрат, лиски або встановлюють поводок.

Недолік оправок - необхідність додаткового обладнання - пресів для запресовування і розпресування оправок.

34) Самоустановлювальні опори

При обробці нежорстких заготовок часто застосовують крім настановних елементів додаткові або підводиться опори, які підводять до заготівлі після її базування по 6-ти точках і закріплення.

Число додаткових опор і їх розташування залежить від форми заготовки, місця докладання зусиль і моментів різання.

35) Опорні призми, особливості конструкцій, область застосування.

При базуванні заготовок по циліндричній поверхні використовується установка заготовки на призму.

Призмою називається інсталяційний елемент з робочою поверхнею у вигляді паза, утвореного двома площинами, нахиленими один до одного під кутом.

У пристроях використовують призми з кутами , рівними 60, 90 і 120. Найбільшого поширення набули призми з = 90. Призми з = 120 застосовують, коли заготовка не має повної циліндричної поверхні і по невеликій дузі окружності потрібно визначити положення осі деталі. Заготівля, вміщена на таких призмах, має невелику стійкість. Призми з кутом = 60 застосовують для підвищення стійкості в тому випадку, коли є значні сили різання, що діють паралельно осі призми.

Призми кріпляться до корпусу 2 штифтами і 2 гвинтами, таке кріплення необхідно для забезпечення точності установки призми по відношенню до корпусу пристосування.

36) що підводиться опори, особливості конструкції, область застосування

Пріментяется для важких заготовок. Підводиться опори широко використовуються для підвищення жорсткості системи СНІД. Підводиться опори більш надійні і вони можуть сприймати велике зусилля. Це пояснюється тим, що плунжер-опора замикається самогальмуючі клиновим механізмом.

Ця схема використовується при обробці деталей малих і середніх розмірів типу корпусів, плит, рам і картерів. Її переваги: проста конструкція пристосування і можливість досить повно витримати принцип сталості баз на різних операціях технологічного процесу.

Базову площину заготовки піддають чистової обробки, а отвори розгортають по 7 квалітету (Н7). установочними елементами служать опорні пластини і 2 низьких жорстких пальця.

39. Установчі пальці служать для швидкого і зручного фіксування і компонування деталей і монтажних елементів.

Види настановних пальців:

-пальці настановні з упором;

-пальці настановні циліндричні зрізані;

-пальці настановні циліндричні змінні;

-пальці настановні циліндричні високі;

-пальці настановні з головкою плит.

40. Основне призначення затискних пристроїв полягає в забезпеченні надійного контакту заготовки з установочними елементами і попередженні її зміщення і вібрацій в процесі обробки.

Класифікація затискних пристроїв:

Затискні пристрої поділяють на прості і комбіновані. До простих відносять гвинтові, клинові, ексцентрикові, важільні і деякі інші пристрої. Їх зазвичай називають зажимами.

Комбіновані затискні пристрої складаються з декількох простих, наприклад, вінторичажние, ексцентрікоричажние, кліноричажние

Прості або комбіновані затискні пристрої в поєднанні з пневматичними, гідравлічними або іншими механізованими приводами називають механізованими підсилювачами.

За рівнем механізації затискні пристрої класифікують на ручні, механізовані і автоматизовані.

Технічні вимоги: пристрої повинні бути надійними в роботі, прості по кон-струкції і зручні в обслуговуванні; не повинні деформувати закріплюються заготовки і псувати їх поверхні; закріплення і відкріплення заготовок повинно бути з мінімальною затратою сил і часу; вони повинні забезпечувати рівномірне затиск заготовок, особливо в багатомісних пристосуваннях; затискні пристрої не повинні зрушувати заготовку при її закріпленні і по можливості сприймати сили різання.

41. Величину потрібних сил затиску визначають вирішуючи завдання статики на рівновагу твердого тіла під дією всіх прикладених до нього сил і моментов.Расчет сил затиску проводиться в 2-х основних випадках:

-при використанні наявних універсальних пристроїв з затискними пристроями, що розвивають певну силу;

-при конструюванні нових пристосувань.

У першому випадку розрахунок затискної сили носи перевірки характер. Знайдена з умов обробки необхідна затискна сила повинна бути менше або дорівнює тій силі, яку розвиває затискний пристрій використовується універсального пристосування. Якщо ця умова не витримується, то виробляють зміна умов обробки з метою зменшення необхідної затискної сили з подальшим новим перевірочним розрахунком. У другому випадку методика розрахунку затискних сил полягає в наступному:

- Вибирається найбільш раціональна схема установки деталі, тобто намічається положення і тип опор, місця докладання зусиль затиску з урахуванням напрямку сил різання в найбільш несприятливий момент обробки. - На обраної схемою стрілками відзначаються всі докладені до деталі сили, які прагнуть порушити положення деталі в пристосуванні (сили різання, сили затиску) і сили, які прагнуть зберегти це положення (сили тертя, реакції опор). При необхідності враховуються і сили інерції. - Вибирають рівняння рівноваги статики, застосовні до даного випадку і визначають шукане значення величини сил затиску Q1. - Прийнявши коефіцієнт надійності закріплення (коефіцієнт запасу), необхідність якого викликається неминучими коливаннями сил різання в процесі обробки, визначається фактично потрібна сила затиску:

42. Розглянемо основні випадки впливу на заготовку сил різання і сил затиску.

1. Сила затиску Q і сила різання Р діють в одному напрямку і притискають заготовку до настановних елементів пристосування (см.ріс.а). Якщо сила Р не викликає сил, що зсувають, то Q = 0. Це ідеальний випадок. На практиці завжди виникає якась зсувна, перекидаються або провертає сила.

2. Дії сил різання і сил затиску протилежні за напрямком (см.ріс.б). У цьому випадку величина сили затиску визначиться з рівності Q = Р. Величину сил різання знаходять за формулами теорії різання, виходячи з конкретних умов обробки. Щоб забезпечити надійність затиску, сили різання збільшують на коефіцієнт запасу k. Цей коефіцієнт враховує зміну умов в процесі обробки, прогресуюче затуплення інструменту і пов'язане з ним збільшення сил різання, неоднорідність оброблюваного матеріалу і т.п.

3. Заготівля базується на настановних елементах і притискається до них силою Q, а сила різання Р діє перпендикулярно до неї (рис. В), тобто прагне зрушити заготівлю з настановних елементів. Силу різання врівноважує сила тертя Fтp. створювана силою Q. Згідно із законом Амонтона-Кулона, сила тертя прямо пропорційна силі нормального тиску:

f - коефіцієнти тертя між поверхнями, що труться.

43. Гвинтові затискні пристрої широко застосовуються при закріпленні заготовок. Вони виконуються у вигляді окремого натискного гвинта, що приводиться в рух рукояткою або ключем. Закріплення за допомогою гвинтових затискачів відбувається при силовому контакті закріплюється об'єкта з торцем гвинта або його наконечником (п'ятої).

До недоліків гвинтових затискачів відносять порівняно великі витрати часу на закріплення і віджимання заготовок.

До переваг відносять простоту, універсальність і безвідмовність в роботі.

46. Пневматичний привід (пневмопривід) - сукупність пристроїв, призначених для приведення в рух машин і механізмів за допомогою енергії стисненого повітря. Обов'язковими елементами пневмопривода є компресор (генератор пневматичної енергії) і пневмодвигун.

- по виду руху вихідної ланки - поступального, поворотного і обертального руху;

- за способом регулювання - з ручним і автоматичним регулюванням;

- за завданнями регулювання - стабілізовані, програмні та стежать.

можливість спростити систему за рахунок використання в якості джерела енергії балона зі стисненим газом, такі системи іноді використовують замість пиропатронов, є системи, де тиск в балоні досягає 500 МПа;

простота і економічність, обумовлені дешевизною робочого газу;

швидкість спрацьовування і великі частоти обертання Пневмомотор (до декількох десятків тисяч обертів на хвилину);

пожежна безпека і нейтральність робочого середовища;

в порівнянні з гідроприводом - здатність передавати пневматичну енергію на великі відстані (до декількох кілометрів), що дозволяє використовувати пневмопривід як магістрального в шахтахі нарудніках;

на відміну від гідроприводу, пневмопривід менш чутливий до зміни температури навколишнього середовища.

висока вартість пневматичної енергії в порівнянні з електричною (приблизно в 3-4 рази), що важливо, наприклад, при використанні пневмопривода в шахтах;

ще більш низький ККД, ніж у гідроприводу;

низькі точність спрацьовування і плавність ходу;

можливість вибухового розриву трубопроводів або виробничого травматизму, через що в промисловому пневмоприводе застосовуються невеликі тиску робочого газу (зазвичай тиск в пневмосистемах не перевищує 1 Мпа.

47. Сукупність пристроїв, призначених для приведення в рух машин і механізмів за допомогою гідравлічної енергії, називається гідроприводом. Обов'язковими елементами гідроприводу є насос і гідродвигун.

Гідроприводи можуть бути двох типів: гідродинамічні і об'ємні. У гідродинамічних приводах використовується в основному кінетична енергія потоку рідини. В об'ємних гідроприводах використовується потенційна енергія тиску робочої рідини.

До основних переваг гідроприводу відносяться:

можливість універсального перетворення механічної характеристики приводного двигуна відповідно до вимог навантаження;

простота управління і автоматизації;

простота запобігання приводного двигуна і виконавчих органів машин від перевантажень;

велика передана потужність на одиницю маси приводу; зокрема, маса гідравлічних машин приблизно в 10-15 разів менше маси електричних машінтакой ж потужності;

можливість отримання великих сил і потужностей при малих розмірах і вазі передавального механізму;

можливість частих і швидких перемикань при зворотно-поступальних і обертальних прямих і реверсивних рухах;

спрощеність компонування основних вузлів гідроприводу всередині машин і агрегатів, в порівнянні з іншими видами приводів.

До недоліків гідроприводу відносяться:

витоку робочої рідини через ущільнення і зазори;

нагрів робочої рідини при роботі, що призводить до зменшення вязкостірабочей рідини і збільшення витоків;

нижчий КПДчем у сопоставімихмеханіческіх передач;

необхідність забезпечення в процесі експлуатації чистоти робочої рідини необхідність захисту гідросистеми від проникнення в неї повітря;

пожежонебезпека в разі застосування горючих робочих рідин, що накладає обмеження, наприклад, на застосування гідроприводу в гарячих цехах;

залежність вязкостірабочей рідини, а значить і робочих параметрів гідроприводу, від температури навколишнього середовища.

48. Діафрагмовий пневматичний привід являє герметичну камеру, розділену діафрагмою на дві робочі порожнини. Силовий шток з'єднується з діафрагмою за допомогою одного або двох дисків. Так само як і поршневі, пневматичні діафрагменні приводи за принципом дії бувають односторонніми і двосторонніми, а по конструкції в залежності від необхідної на штоку сили поодинокими, здвоєними і т. Д. У приводу одностороннього дії при заповненні повітрям робочої порожнини відбувається закріплення оброблюваної заготовки.

Недоліком діафрагменних силових пристроїв є невелика величина ходу штока і нестабільність зусилля на штоку; величина цього зусилля залежить від ступеня висунення штока.

Переваги діафрагменних приводів в порівнянні з поршневими наступні:

1) компактність, простота конструкцій і малу вагу;

2) відсутність труться.

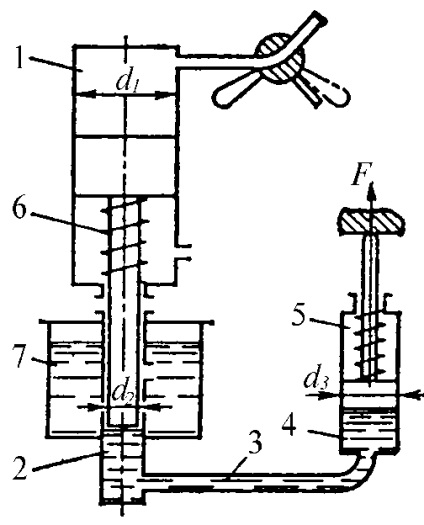

49. Пневмогідравлічний привід складається з двох циліндрів - пневматичного і гідравлічного. Стиснене повітря, що надходить в пневматичний циліндр, переміщує поршень і шток вліво, внаслідок чого створюється тиск в гідравлічному циліндрі. В цьому випадку шток є поршнем гідравлічного циліндра великого тиску. Тиск масла переміщує поршень.

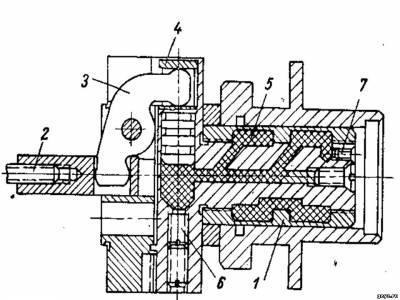

Принципова схема пневмогідравлічного приводу. Стисле повітря подається в циліндр 1. шток якого яв-ляется поршнем гідроциліндра 2. Масло з циліндра 2 надходить по трубопроводу 3 в гідроциліндр 4, шток якого створює силу F. Про-ратний хід поршнів циліндрів 1 і 4 відбувається за рахунок зусиль пру-жін 5 і 6. Якщо робочий хід поршнів великий, то зворотний хід може здійснюватися стисненим повітрям. Резервуар 7 призначений для по-нання витоків масла в системі. Конструктивно вся схема може бути реалізована або у вигляді єдиного бло-ка, або з окремо винесеним гідроциліндром 4. У другому випадку компактний циліндр 4 встановлюють разом з виконавчим органом, а блок циліндрів 1 і 2 розташовують поза робочої зони обладнання.

Ставлення (Dв / dг) 2 називається коефіцієнтом посилення.

51. Принцип пристроїв з гідропластмассой заснований на рівномірній пepeдaчe тиску гідропластмасси на центруючі і затискні елементи (на плунжери або на стінки центрирующей втулки). Затискні пристрої з гідропластмассой забезпечують надійне закріплення і точне центрування оброблюваних заготовок. Застосування гідропластмасси в затискних пристроях спрощує їх конструкцію, значно зменшує габарити, знижує трудомісткість і вартість їх виготовлення. Особливо хороші показники мають затискні пристрої з гідропластмассой для получістових, чистових і обробних операцій, що вимагають високої точності обробки. Надійність роботи затискного пристрою з гідропластмассой в значній мірі залежить від правильно обраних розмірів її основних елементів: центрирующей втулки, плунжеров і натискних гвинтів. Центруюча втулка в затискному пристрої є одночасно базують елементом, за допомогою якого відбувається точна установка оброблюваної заготовки, і затискним елементом, який виконує закріплення оброблюваної заготовки. Тому її конструкція і розміри повинні забезпечити достатню її деформацію по колу і технологічно правильний затиск деталі з силою, що перевищує силу різання при обробці.

Гідропластмассовое затискний пристрій для закріплення оброблюваної заготовки по внутрішньому діаметру представлено на малюнку. Заготівля встановлюється на центруючу втулку 1 базовим отвором. Для закріплення заготовки стиснене повітря подається в пневматичний привід (на фігурі не показаний), який через шток 2, важіль 8 і плунжер 4 тисне на гідро- пластмасу 5, Канали затискного пристрою заповнюються гідропластмассой через отвір під пробку, а для виходу повітря в моменти заповнення робочих каналів гідропластмассой служать отвори під гвинти 7.