Традиційно у випадках пошкодження кісткової тканини лікарі використовують металеві імпланти, які замінять кістка. У цього методу є ряд недоліків: іноді металеві конструкції піддаються корозії або відторгаються тілом пацієнта. Крім того, у міру зростання власної кістки імпланти потрібно витягувати з організму, а це - додатковий ризик виникнення ускладнень після операції.

Тому біоінженер пранаям Соман (Pranav Soman) і його колеги з Сіракузького університету запропонували технологію створення біоразлагающейся імплантів на основі полікапролактона. Цей матеріал має низьку температуру плавлення (близько 60 ° C) і широко застосовується в 3D-прототіпірованії. У медицині полікапролактон використовують як шовний матеріал, як компонент капсул для упаковки ліків і в складі для пломбування кореневих каналів зубів.

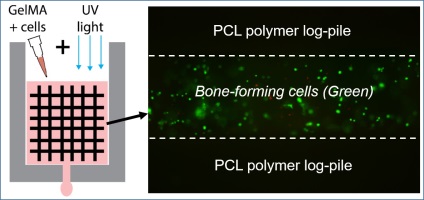

Технологія 3D-друку, розроблена Сомані і його колегами, дозволяє створювати твердий пористий полімерний «каркас». Потім структуру наповнюють клітинами кісткової тканини, поміщеними в гідрогель GelMA. Ці клітини здатні відтворювати гідроксиапатит - основну мінеральну складову людських кісток. Після імплант піддають дії ультрафіолету. За словами Сомалі, за рік полікапролактоновий «каркас» розпадається, залишаючи кісткову тканину необхідної форми.

Зараз метод тестують на мишах. Вчені припускають, що в майбутньому таким чином зможуть вирощувати кістки, використовуючи власні стовбурні клітини пацієнта. Це зменшить ризик відторгнення тканини.