Автоматичне регулювання зазорів в гальмівних механізмах дозволяє скоротити обсяг технічного обслуговування і підвищити стабільність регулювань.

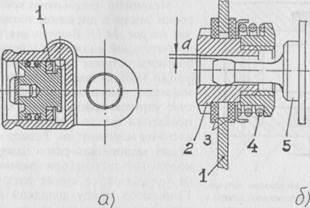

Найбільш просто вирішується питання автоматизації регулювання зазору між колодкою і барабаном в гальмівних механізмах з гідравлічним приводом. У конструкції, показаної на рис. 14.14 а, на поршень робочого циліндра надаватися розрізне пружні кільце 7. Між кільцем і поршнем є заради-ний і осьової зазори. Величина осьового зазору нормується і відповідає необхідній величині зазору між колодкою і ба-Рабанн. Радіальна пружність кільця також нормується з метою отримання певної величини сили тертя між кільцем і циліндром. Зазначена сила тертя повинна гарантовано пре-вищувати силу зворотних пружин, наведену до поршня, але не бути надмірною, щоб не занадто сильно знижувати приводную силу поршня.

Для того щоб під час складання механізму колодки не створювали перешкоди для надягання барабана, їх попередньо максі-мально зближують один з одним. В результаті в зібраному механізмі утворюється надмірно великий зазор. Для регулювання механізму

Мал. 14.14. Механізми автоматичного регулювання зазору в барабанних гальмах з гідравлічним приводом

необхідно натиснути на педаль гальма. Поршні робочих циліндрів, переміщаючись назовні під дією тиску рідини, виберуть наявний між ними і пружними кільцями осьової зазор, після чого потягнуть кільця за собою. Рух поршнів буде продов-тулитися до тих пір, поки колодки не упрутся в барабан. При від-пускання педалі відвідні пружини зможуть перемістити поршні назад тільки на величину, відповідну осьового зазору між поршнем і кільцем, так як зрушити кільце вони не в змозі. Величина ж зазору, як було сказано вище, відповідає необ-ходимо зазору між колодкою і барабаном. Таким чином, у міру зношування накладок кільце буде переміщатися уздовж ци-Ліндрен, підтримуючи постійну величину зазору в механізмі.

Описаний принцип автоматичного регулювання може бути виконаний і способом, показаним на рис. 14.146. В отвір ко-човна 1 з досить великим зазором вставлена втулка 2. Втулка несе на собі дві фрикційні шайби J, стиснуті пружиною 4. Натяг пружини підбирається таким чином, щоб сила тертя шайб про колодку, подібно до того як це мало місце в раніше описаному пристрої , перевищувала силу зворотних пружин, наведену в даному випадку до осі фрикційних шайб. В отворі втулки 2 знаходиться нерухомий палець 5, діаметр якого менше діаметра отвору втулки на величину «а», відповідну необхідної величиною зазору між колодкою і барабаном. Якщо зазор між колодкою і барабаном більше необхідного, то при натисканні на педаль втулка 2, перемістившись разом з колодкою на величину «а», зупиниться, упершись в палець. Колодка ж буде продовжувати рух до упору в барабан, ковзаючи щодо фрикційних шайб. При растормаживании механізму колодка зможе повернутися назад тільки на величину «а».

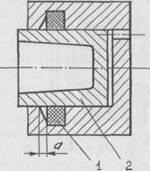

Мал. 14.15. Механізм автомати-ної регулювання зазору в дисковому гальмі з гидравли-ного приводом

Механізм автоматичного регулюються-ровки зазору в дисковому гальмі поки-зан на рис. 14.15. Внутрішня частина ущільнювальної манжети 1 обжимає з не-великим натягом поршень 2. При дви-жении поршня вліво внутрішня частина манжети, що захоплюється силою тертя, за рахунок пружної деформації в осьовому на-правлінні разом з поршнем зміститься вліво на величину «а». Розмір «а» в дис-кових механізмах дорівнює зазору між колодкою і диском (при плаваючою ско-бе «а» дорівнює сумі двох зазорів). Якщо зазор між колодкою і диском перевищує величину «а», то після пе-переміщених поршня на величину «а» поч-нется його ковзання щодо ман-Жети. При падінні в гальмівному приводі тиску рідини манжета своєю пружністю поверне поршень назад тільки на величину «а». Описані способи автоматичного регулювання змушують конструктора призначати підвищені значення зазорів між ко-човном і барабаном (диском). Це пояснюється тим, що величина зазору, необхідна для чистого растормаживания механізму, по-загально кажучи, невелика. Невелика величина зазору обумовлює невеликий хід поршня робочого циліндра при службовому гальм-жении. При екстреному ж гальмуванні переміщення колодок і поршня помітно збільшується. Це відбувається внаслідок збіль-чення пружних деформацій колодок, накладок, барабана (скоби) і теплового розширення барабана.

Якщо в описаних механізмах призначити величину зазору «а», що визначає величину зазору між колодкою і барабаном, ис-ходячи з особливостей службового гальмування, то після екстреного гальмування при збільшеному ході колодки повного Растормажі-вання не відбудеться.

Пневматична камера, що використовується в переважній біль-шинстве випадків в якості виконавчого пристрою пневма-тичних гальмівних приводів, має обмежений робочий хід штока. З іншого боку, для забезпечення необхідних приводних сил в гальмівних механізмах з пневматичним приводом між штоком пневматичної камери і колодками обов'язковий механізм з великим передавальним числом. Поєднання цих обставин призводить до того, що хід колодок гальмівних механізмів, приво-дімих стисненим повітрям, не може бути більшим і іноді ока-ни опиняються менше реального зазору між колодкою і барабаном. Тому в даному випадку для автоматичного регулювання прихо-диться застосовувати істотно більш складні механізми. варіант

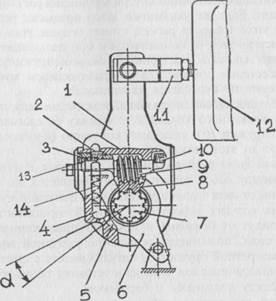

Мал. 14.16. Механізм автоматичного регулювання зазору в барабанному гальмі з важільно-кулачковим разжим-ним пристроєм

конструкції такого механізму показаний на рис. 14.16. Як і звичайний для важеля кулачковий механізм, він містить послідовно взаи-модействие між собою пневматичну камеру 12, шток //, важіль /, черв'як 9, черв'ячні колесо 8 і вал разжимного кулака 7. Для здійснення автоматичного регулювання на вал распо-лежання в важелі черв'яка вільно посаджена втулка 3. Втулка і вал мають конусні поверхні, що утворюють фрикційну муфту, осьове зусилля в якій створюється пакетом тарілчастих пру-жін 'lO. Ця ж втулка через муфту вільного ходу 13 (муфта утворюється змінює діаметр при закручуванні спіральної пру-жіной і відповідної циліндричною поверхнею) може з'єднуватися з шестернею 2, вільно сидить на валу черв'яка і знаходиться в зачепленні з зубчастої рейкою 4. Між рейкою 4 і корпусом важеля / встановлена пружина 14. При обертанні шес-терни 2 рейка 4 переміщається уздовж важеля 1. Відігнутий кінець рейки входить в кутовий паз кільця 5, утримуваного від обертання важелем 6. Ширина паза більше ширини вхідної в нього рейки, що допуску т їх відносне переміщення в межах кута а. Якщо зазор між колодками і барабаном невеликий і кут по-ворота важеля 1 менше кута а, то при спрацьовуванні гальма рейка 4 не доходить до протилежного кінця паза нерухомого кільця 5 і ніяких змін всередині механізму регулювання зазору не відбувається. Якщо ж зазначений зазор перевищив встановлену величину і кут повороту важеля побільшає кута а, то рейка, повернувшись на кут а, зупиниться і при подальшому русі важеля почне обертати шестерню 2, стискаючи пружину 14. Початок обертання шестерні супроводжується розмиканням муфти 13, по-цьому рух не передається на втулку 3.

Коли колодки стосуються барабана, реактивна сила, прикладена з боку черв'ячного колеса 8 до черв'яка 9, стискає комплект тарілчастих пружин 10 і розмикає конусну фрикционную муфту, що зв'язувала до цього втулку 3 з черв'яком 9.

На першій фазі растормаживания шестерня 2 і втулка 3 з-об'єднуючим між собою замкнувшейся муфтою 13, але продовжують бути відокремлені від вала черв'яка розімкнутої конусної муфтою. Коли після зняття пружних деформацій деталей гальмівного механізму колодки відійдуть від барабана і зникне прикладена до черв'яка реактивна сила, відбудеться замикання конусної муфти і під дією поворотної пружини 14 втулка разом з шестернею буде обертатися, повертаючи вал черв'яка і усуваючи таким чином лиш-ний зазор між колодками і барабаном.

Можливі два режими роботи такого механізму. Якщо зазор між колодками і барабаном, наприклад, після складання надмірно великий, то кут повороту важеля / не буде залежати від величини зазору, а буде визначатися ходом штока //. У цьому випадку кут, на який при растормаживании буде повертатися вал 7 від-носительно важеля /, буде однаковий при кожному спрацьовуванні механізму. Коли зазор між колодками і барабаном ^ зменшиться настільки, що кут повороту важеля буде визначатися упором колодок в барабан, величина кута повороту вала 7 щодо важеля при растормаживании буде зменшуватися при кожному по-наступному спрацьовуванні механізму, прагнучи до нуля.

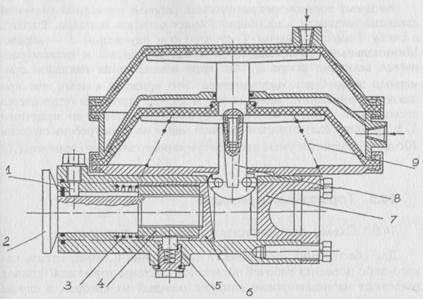

У гальмах з клиновим розтискним механізмом часто примі-няют регулювальний пристрій, показане на рис. 14.17. У корпус веденого клина 6 вільно вставлена регулювальна втулка 4. На її зовнішній поверхні є спеціальна многозаходная різьблення з великим (близько 45 °) кутом підйому спіралі. Зазначена різьблення взаємодіє з лінійним храповиком 5, що представляє собою підпружинений стрижень, торець якого є фрагментом гайки, що має різьбу, відповідну спеціальної зовнішньої різьбі втулки 4. Всередину втулки за допомогою звичайної різьблення ввернуть штовхач 2. Після складання механізму обертання штовхальника пред-відвертається болтом /, циліндричний кінець якого вільно ковзає усередині поздовжнього паза штовхача.

У тому випадку, якщо хід штовхача при гальмуванні не перевищує кроку зовнішньої різьби втулки, взаємодія втулки з храповиком

Мал. 14.17. Механізм автоматичного регулювання зазору в барабанному гальмі з клиновим розтискним пристроєм

обмежується його зміщенням в радіальному напрямку на ве-личину меншу, ніж висота гребеня різьблення. Якщо ж внаслідок збільшення зазору в гальмівному механізмі хід штовхача перевищить крок різьблення втулки, то храповик при затормаживании перескочить через один або кілька гребенів нарізки. При растормаживании механізму осьова сила, що прикладається до штовхача, зменшиться внаслідок дії поворотної пружини 9 ведучого клина і тертя в парах «штовхач - втулка», «втулка - ведений клин» знизиться. Втулка 4, впираючись в зуби храповика, почне обертатися, вигвинчуючи штовхач і зменшуючи тим самим зазор в гальмівному механізмі.

Іноді для підтримки необхідного зазору застосовують більш просту ступінчасту регулювання. У конструкції, показаної на рис. 14.13 б, вона виконує одночасно дві функції. По-перше, регулює зазор між колодками і диском. По-друге, у міру зношування накладок подовжує остання ланка приводу стояноч-ної гальмівної системи.

У тіло поршня 2запрессован стрижень 10с великою кількістю наполегливих гребенів, що мають крок ХГ. Стрижень 10 пружно обіймає цанга 4, що має відповідні гребені. Цанга 4 вільно вставлена в плунжер 5 з осьовим зазором Х

Під час гальмування автомобіля робочою гальмівною системою тиск рідини в циліндрі 3 буде зрушувати поршень 2 вліво, а скобу 7 разом з валом 7, сухарем 6 і плунжером 5 - вправо. Мінімальний сумарний зазор між колодками і диском рав-вується величиною зазору Х ^ У міру зношування накладок сумарний зазор буде збільшуватися. Це призведе до того, що при кожному гальмуванні гребені цанги за рахунок її пружності будуть злегка розходитися. Після збільшення сумарного зазору до величини Х<+ Х2 произойдет перескок гребней цанги на один гребень стержня 10с одновременным уменьшением суммарного зазора до величины Х