Нерівномірне нагрівання листового металу при різанні призводить до утворення значних напружень - деформацій (викривлення) у ньому і в вирізується деталі.

Деформація крайок починається незабаром після початку різання, причому через переміщень листового металу і відрізається деталі розміри останньої після різання і повного охолодження не збігаються з розмірами, заданими копиром. Величина кінцевих деформацій при різанні пропорційна квадрату довжини листового металу і тим більше, чим менше його ширина і швидкість різання при інших рівних умовах.

При різанні фігурних деталей необхідно враховувати, що внаслідок теплової деформації ширина розрізу збільшується. Для вирізки деталі в точній відповідності з заданими розмірами треба прагнути до того, щоб при різанні виникали якомога менші деформації.

У практиці відомі такі загальні прийоми, які дозволяють зменшити деформації, що виникають в процесі різання.

Стан напруженості листового металу перед різкою. Тут розглядається листовий метал, що не піддавався попередньої термічної обробки. В цьому випадку для усунення внутрішніх напружень слід застосовувати отжиг або відпустку.

Габаритні розміри деталей (лінійні розміри і товщина). Чим більше товщина деталі і чим менше відношення лінійних розмірів до її товщині, тим меншим деформацій схильна деталь, так як відбувається більш рівномірний її нагрівання.

Листовий метал кріплять за допомогою притискних струбцин або інших фіксуючих пристроїв. Рекомендується застосовувати спеціальні прийоми безперервної різання з розрізанням залишених перемичок після повного охолодження листа.

При нарізці деталей із замкнутим зовнішнім контуром лист затискають і залишають кілька перемичок для збереження жорсткого зв'язку між деталлю і закріпленої обріз. Після закінчення вирізки всіх деталей розрізають залишилися перемички. Щоб уникнути зсуву цих ділянок від заданої лінії різу в них під час різання вставляють клини.

Відхід після різання. Найменшою деформації при різанні можна досягти тоді, коли площа вирізується деталі можна порівняти з площею заготовки, з якої її вирізують, так як в цьому випадку найбільшої деформації піддаються відходи, а не деталь. При точної вирізки деталей бажано, щоб обріз володіла більшою рухливістю, ніж вирізати деталь.

Для досягнення цього доцільно вирізати деталі не з великого листа, а з попередньо вирізаних заготовок (карт). У тих випадках, коли цього зробити не можна і деталі необхідно вирізати з великого листа, слід розробити послідовність різання.

При цьому в першу чергу вирізають ті сторони деталі, які мають найменший припуск на механічну обробку. Однак у виробничих умовах в більшості випадків це маловиполнімо. Тому на практиці прагнуть до отримання відходу мінімального розміру.

Необхідно враховувати, що надмірно гнучкий відхід може привести до спотворення розмірів одержуваної деталі, в зв'язку з чим найбільш раціональної є технологія різання, при якій частина металу, що йде в відхід, залишається замкнутої і не може бути піддана вільному деформування.

Швидкість різання. На величину внутрішніх напружень впливає швидкість різання, зі збільшенням якої зменшується кількість теплоти, що поглинається одиницею довжини різу, що зменшує деформацію деталі.

Положення листа в процесі різання. Необхідно стежити за тим, щоб лист, що піддається обробленню, що не провисав під дією місцевого нагріву. Тому бажано наявність стелажів для різання з великим числом опор.

Рівномірний нагрів значно зменшує внутрішні напруги. При прямолінійною лінії різу слід застосовувати різання з напрямком від середини до країв розрізається листа, деталі складної конфігурації треба вирізати по окремих дільницях, при цьому бажано, щоб вони були розташовані навпроти один одного; вирізати деталі назад ступінчастим методом і т. д.

Досягненню рівномірного нагріву сприяє одночасна різання декількома різаками. Щоб виключити спотворення фігур найпростішої конфігурації (наприклад, при нарізці смуг), доцільно різання виконувати одночасно двома різаками, встановленими на необхідну ширину смуги або заготовки.

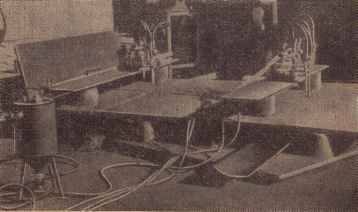

В цьому випадку флюс можна подавати від одного флюсоживильника. На рис. 29 показана киснево-флюсове різання сталі товщиною 30 мм двома переносними машинами зі швидкістю 320-460 мм / хв; витрата кисню становив 7-8 м 3 / ч, ацетилену 0,85-1,0 м 3 / ч і флюсу 170- 200 г / хв.

При серійному виробництві деталей дослідним шляхом визначають величину і характер деформації і з урахуванням цього виготовляють копір.

Мал. 29. Різка листа одночасно двома переносними газорізальних машинами.

В результаті нерівномірного нагрівання і поганого закріплення листового матеріалу при різанні він спучується або провисає. На практиці з цим стикаються при різанні металу товщиною до 20 мм.

Спучування або провисання металу в більшій чи меншій мірі зменшує відстань ріжучого сопла від поверхні листа, що відбивається на якості різання. Для зменшення впливу зазначеного необхідно, щоб супорт для кріплення різака мав плаваюче пристрій. В окремих випадках для зменшення деформації доцільно охолоджувати метал водою безпосередньо в процесі різання.