Останнім часом з метою дегазації металу і очищення його від неметалічних включень все більшого поширення набуває обробка рідкої сталі вакуумом поза печі.

З питання про ефективність різних методів вакуумування стали серед металургів немає єдиної думки.

Дегазація металу при вакуумуванні в ковші може протікати двома шляхами:

а) шляхом дифузії внаслідок різниці парціальних тисків газів в металі і в газовій фазі над металом;

б) в процесі кипіння металу внаслідок різниці загального тиску газів в металі Pобщ і зовнішнього тиску Рвіеші над металом.

Розрахунки показують, що дегазація рідкої сталі за рахунок дифузії внаслідок низьких значень коефіцієнтів дифузії газів в металі і короткого часу вакуумування не може отримати помітного розвитку і скільки-небудь істотно впливати на ступінь дегазації при малій питомій поверхні кордону метал - газ. Дегазація стали успішно йде при її кипінні за рахунок виділення бульбашок газу.

Для утворення газових бульбашок і кипіння металу необхідно, щоб загальний тиск газів було більше зовнішнього

де P - тиск водню, азоту, окису вуглецю і пари металу; [Н], [N], [З] і [О] - концентрації водню, азоту, вуглецю і кисню в металі; КH, KN - константи розчинності водню і азоту, що залежать від хімічного складу і температури стали; Kc - константа рівноваги реакції окислення вуглецю.

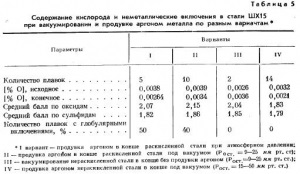

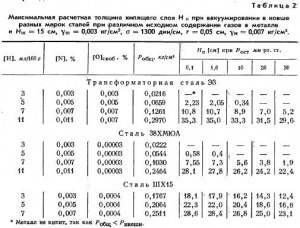

Розрахункові величини загального тиску газів в рідкому раскисленной стали (трансформаторної, 38ХМЮА і ШХ15) при різному вмісті газів наведені в табл. 1.

З наведених даних видно, що при зазвичай зустрічаються концентраціях газів в рідкої сталі загальний тиск невелика. Навіть при максимальних їх вмісті [Н] = 11 мл / 100 г, [N] = 0,011%, [О] = 0,007% Робщ - склало: в трансформаторній стали - 0,297, 38ХМЮА - 0,2464 і ШХ15 -0,31 атм .

Зовнішній тиск Рвіеші на глибині H0 можна виразити рівнянням

де Зростання - залишковий тиск в вакуум-камері, кг / см2; Hш - товщина шару шлаку над металом в ковші, см; # 947; ш - питома вага шлаку, рівний 0,003 кг / см2; H0 - висота шару киплячого металу в ковші, см; # 947; м - питома вага металу, який дорівнює 0,007 кг / см3; а - поверхневий натяг на межі газ - метал, дин / см; r - радіус утворюється бульбашки (при виникненні бульбашок на кордоні футерування ковша, стопора - рідкого металу, можна прийняти рівним 0,05 см).

Якщо задатися товщиною шару шлаку, величиною поверхневого натягу і радіусом утворюється бульбашки газу, то при різних змістах газів в сталі і для різних Pocт можна визначити максимальну глибину киплячого шару металу при вакуумуванні в. ковші за рівнянням

Результати розрахунків при вакуумуванні в ковші різних марок сталей наведені в табл. 2.

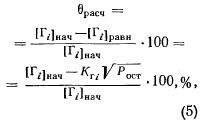

де [Гi] - початкові і рівноважні вмісту водню і азоту в металі (до і після вакуумування струменя);

Kгi - константа розчинності водню і азоту в сталі.

З цього рівняння випливає, що ступінь дегазації повинна зростати зі зниженням Зростання і зі збільшенням [Г] поч. При низькому початковому змісті газів і високому Poct буде відбуватися не видалення газів з металу, а навпаки, поглинання, що часто спостерігається на практиці.

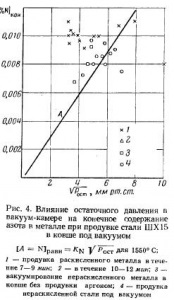

На рис. 2, а показана залежність вмісту водню після вакуумування струменя від величини кореня квадратного із залишкового тиску. З малюнків випливає, що більшість точок лежить близько рівноважної прямий А, розрахованої за рівнянням

З рис. 2, б і 2, в видно, що ступінь дегазації зростає з ростом початкового вмісту водню і зі зменшенням залишкового тиску в камері при вакуумуванні струменя.

За експериментальними даними (рис. 2, б, в) видалення водню спостерігалося при [Н] ісх≥5 мл / 100 г і Poct≤20-22 мм рт. ст.

При [Н] ісх≤5 ЖЛ / 100 г і Зростання 20-22 мм рт. ст. в процесі переливу відбувалося додаткове поглинання водню металом.

Для отримання низького вмісту водню в металі (менше 3 мл / 100 г необхідно, щоб залишковий тиск було не більше 4-9 мм рт. Ст.

Значний розкид точок близько рівноважних значень по Poct пояснюється тим, що в кінці вакуумирования відбувається прорив струменя повітря; через воронку через недостатню товщини шару металу в ній, а також не сталості інших параметрів вакуумування.

Зміна вмісту азоту при вакуумуванні струменя трансформаторної сталі ЕЗ показано в табл. 3.

З наведених даних випливає, що для зниження вмісту азоту в вазі 0,004-0,005% при вакуумуванні струменя в трансформаторній стали необхідно, щоб залишковий тиск в вакуум-камері було не більше 5-7 мм рт. ст. При більш високому залишковому тиску (≥7-10 мм рт. Ст.) При початковому вмісті азоту менше 0,005% відбувається поглинання його металом.

Зміна вмісту кисню в трансформаторній стали ЕЗ за час вакуумування струменя показано в табл. 4.

Розкислення трансформаторної сталі під вакуумом вуглецем і кремнієм відбувається за таких реакцій:

На цих плівках (табл. 5) бали по оксидам і сульфідів не перевищували 1,5-2,0; глобулярні включення, як правило, були відсутні, макроструктура металу всіх плавок була щільною.

Слід очікувати, що при більш глибокому вакуумі ступінь дегазації і чистота металу по неметалічних включень під час продування зростуть.

Таким чином, з трьох розібраних методів продування металу інертними газами в ковші під вакуумом є найбільш ефективним і простим способом вакуумування стали поза печі, придатним як для спокійного, так і для неокислених металу. При цьому найбільш успішне видалення водню, азоту, кисню і неметалічних включень відбувається під час продування неокислених сталей при низькому залишковому тиску в вакуум-камері при витраті аргону близько 0,05 Hм3 / т.

Для різкого підвищення ефективності дегазації при вакуумуванні струменя і з продувкою металу аргоном слід йти по шляху різкого зниження залишкового тиску (менше 2-5 мм рт. Ст.).