Шківи. Основні конструктивні елементи шківа пасової передачі: обід, який несе ремінь; маточина, насаджують на вал; диск або спиці, що з'єднують обід з маточиною.

Матеріалами для шківів ремінних передач можуть бути: чавун, сталь, легкі сплави, пластмаси і дерево.

Чавунні шківи найбільш поширені; вони виготовляються з сірого чавуну методом відливання і застосовуються при окружних швидкостях до 30 м / с; для шківів з модифікованого чавуну ця швидкість може бути вище (до 45 м / с).

Сталеві шківи можуть бути литими, звареними або точеними. Сталеве лиття може застосовуватися при окружних швидкостях до 45 м / с; зварні шківи допускають швидкість до 60 м / с.

Шківи з алюмінієвих сплавів мають серед металевих шківів мінімальну масу і можуть використовуватися при швидкостях до 100 м / с, так як мала щільність цих сплавів значно знижує відцентрові навантаження.

Неметалеві шківи мають малу масу, високий коефіцієнт тертя ременя про шків, але теплопровідність і зносостійкість їх нижче, ніж у металевих шківів.

Шківи, що працюють з окружною швидкістю понад 5м / с, піддаються статичної балансуванню.

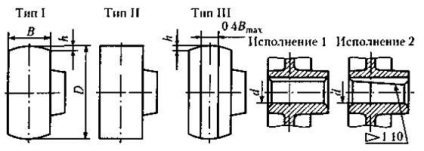

Основні розміри, конструктивні особливості і технічні умови для шківів плоскопасової передач регламентовані ГОСТ17383-73. Стандарт встановлює три типи шківів з посадковим отвором двох виконань - циліндричним і конічним (ріс.1.48).

Мал. 1.48. Типи стандартних шківів плоскопасової передач

Шківи мають гладку робочу поверхню обода. На поверхні обода шківів, які працюють з окружною швидкістю понад 40 м / с, повинні бути проточені кільцеві канавки, що забезпечують вихід повітря з-під ременя, щоб уникнути утворення повітряного клина, що погіршує зчеплення між ременем і шківом. Для попередження сповзання плоского ременя зі шківів один з них (зазвичай ведений) роблять опуклим, окресленим в осьовому перерізі дугою кола (тип I), або з циліндричною поверхнею в середині і конічними по краях (тип III), величина стріли опуклості h обода шківа зростає зі збільшенням діаметра шківа. Допускається виготовляти шківи з буртиками на ободі і конусностью посадкового отвору 1: 5. Для зменшення зношування ременя в результаті пружного ковзання шорсткість поверхні обода шківа не повинна перевищувати Ra = 2,5 мкм. Ширина В обода шківа приймається за таблицями ГОСТу в залежності від ширини b ременя зі стандартного ряду (мм): 16; 20; 25; 32; 40; 50; 63; 71; 80; 90; 100 і т.д. до 250 (для відкритих передач В = 1,1b + 10 мм).

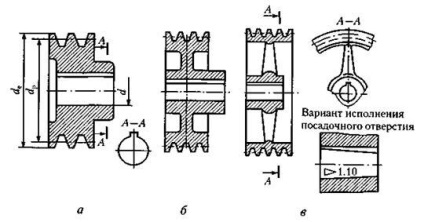

Основні розміри шківів для кліноременних передач і технічні вимоги до цих шківів стандартизовані. Стандарт встановлює три типи конструкцій шківів (ріс.1.49): а - монолітних з розрахунковим діаметром до 100 мм; б - з диском з розрахунковим діаметром від 80 до 400 мм; в - зі спицями та розрахунковим діаметром від 180 до 1000 мм. Шківи можуть виготовлятися з циліндричним або конічним посадковим отвором, число канавок у стандартних шківів не перевищує восьми. У шківах зі спицями вісь паза повинна збігатися з поздовжньою віссю спиці (ріс.1.49, в). Для зниження зношування ременя за рахунок пружного ковзання шорсткість робочих поверхонь канавок повинна бути Ra ≤ 2,5 мкм.

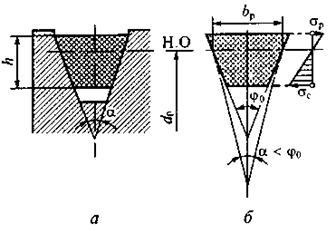

Кут α профілю канавок для клинових ременів залежить від розрахункового діаметра dp шківів і коливається в межах α = 34. 40 ° (ріс.1.50, а). Це пов'язано з тим, що при обгинанні шківа ремінь згинається; епюра напружень вигину і положення нейтральної осі (Н. О.) показані на ріс.1.50, б. У зоні розтягнутих волокон поперечні розміри ременя зменшуються, а в зоні стислих волокон - збільшуються, в результаті чого кут клина ременя при обгинанні шківа стає менше свого первісного значення φ0 = 40 ± 1 °. Чим менше діаметр шківа, тим більша напруга вигину і зміна кута клина ременя. Для забезпечення повного прилягання бічних поверхонь ременя до бічних поверхонь канавки шківа дотримується умова α <φ0 .

Мал. 1.49. Типи стандартних шківів кліноременних передач

Мал. 1.50. Схема для визначення кута профілю канавок

Натягачі. Необхідною умовою роботи ремінних передач тертям являетсяпредварітельное натяг ременя, яке повинно зберігатися під час експлуатації. Для когось компенсаці¿ відхилень від номіналу по довжині ременя, його подовження під час експлуатації, а також для вільної установки нових ременів і створення їх попереднього натягу в передачах передбачається регулювання міжосьової відстані і установка натяжних пристроїв.

У конструкціях передач найменше значення міжосьової відстані повинно соответствоватьдліне ременя, зменшеної на 2% при довжині ременя до 2 м і на 1% при довжині ременя понад 2 м; найбільше значення встановлюється з розрахунку довжини ременя, збільшеної на 5,5%.

Натягачі можна класифікувати наступним чином: пристрої періодіческогодействія. в яких натяг ременя регулюється гвинтами; пристрою постійної дії. в яких натяг підтримується постійним за рахунок сили тяжіння або зусилля пружного елемента; пристрою автоматичні. забезпечують регулювання натягу ременя в залежності від навантаження.

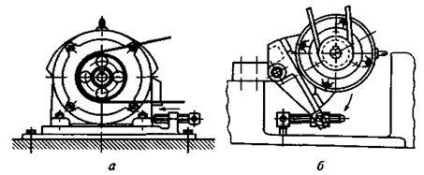

Натягачі періодичної дії показані на ріс.1.51: а - регулювання міжосьової відстані здійснюється переміщенням електродвигуна по санчатах за допомогою гвинта; б - регулювання здійснюється переміщенням електродвигуна, встановленого на хиткій платформі, регульованою гвинтом.

Мал. 1.51. Види натяжних пристроїв періодичної дії

Якщо в конструкції (ріс.1.51, б) видалити регулювальний гвинт, то вийде натягач постійної дії за рахунок ваги електродвигуна.

На ріс.1.44, ж показана схема відкритої пасової передачі з натяжним роликом. У такій передачі натяг ременя підтримується і регулюється вантажем G, пересувається по качающемусяричагу, на іншому кінці якого встановлений натяжна ролик. Натяжні ролики застосовують в основному в нереверсивними плоскопасової передачах з великими передавальними числами і малими міжосьовими відстанями (без натяжної ролика у таких передач кут обхвату малого шківа α1 <150°) Применение натяжного ролика увеличивает угол обхвата малого шкива и, следовательно, тяговую способность передачи, но долговечность ремня при этом уменьшается, так как он изгибается в двух направлениях; кроме того, значительно повышаются требования к соединениям концов ремня и возрастает стоимость передачи. Диаметр D0 натяжного ролика принимают равным D0= (0,8…1,0)D1. где D1 – диаметр малого шкива; натяжной ролик устанавливается на ведомой ветви ремня ближе к малому шкиву.

У кліноременних передачах, що допускають значно менший кут обхвату малого шківа, натяжні ролики застосовують лише при неможливості регулювання міжосьової відстані; ролик рекомендується розташовувати з внутрішньої сторони ременя, в іншому випадку ремінь буде згинатися в двох напрямках і виникне необхідність застосування ременя шестигранного (здвоєного клинового) перетину.

Пристрої з автоматичним регулюванням натягу ременя в залежності від переданого крутного моменту покращують умови експлуатації ременя і передачі, однак такі натяжні пристрої складні, дороги і тому широкого застосування не мають.