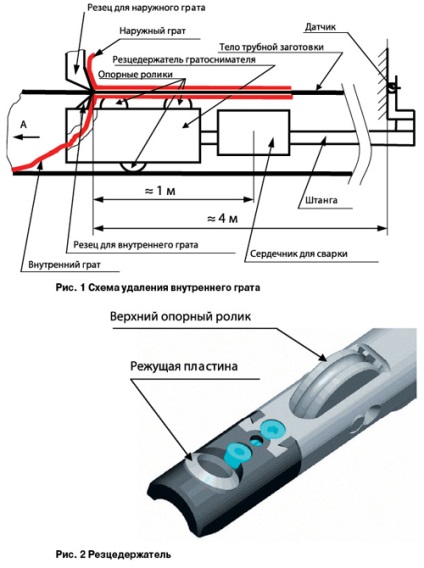

Видалення внутрішнього грата відбувається за схемою, представленої на рис. 1.

При переміщенні труби в напрямку, показаному стрілкою А. відбувається зрізання внутрішнього (і зовнішнього) грата. Видалення внутрішнього грата здійснюється кільцевим різцем, закріпленим в резцедержателе гратознімач. Гратознімач кріпиться на штанзі, що проходить через сердечник, необхідний для розігріву тіла трубної заготовки в місці зварювання. Штанга за допомогою жорсткої механічної системи прикріплена до кліті. Гратознімач кріпиться до штанги ферритового сердечника за допомогою спеціальної адаптерні плити. Через штангу здійснюється харчування гідросистеми гратознімач, що дозволяє виробляти опускання і підйом різця гратознімач за допомогою опорних роликів. Загальний вигляд резцедержателя представлений на рис. 2. Необхідно відзначити, що верхні опорні ролики мають кільцеву канавку, виконану відповідно до конфігурації і розмірами внутрішнього грата. Крім того, через штангу подається рідина, необхідна для охолодження ферритового сердечника. У місці закладення штанги до кліті встановлений датчик. Видалення грата здійснюється кільцевої ріжучої пластиною, форма якої показана на рис. 3.

При видаленні грата може виникнути ряд проблем:

- Збільшення товщини стінки в місці зварного шва в результаті недоснятія грата.

- Зменшення товщини стінки, якщо товщина шару, що зрізається буде перевищувати товщину грата. Зміна розміру товщини стінки труби, що перевищує допустиме значення (0,1 мм), призводить до вибракування готового виробу.

- При видаленні внутрішнього грата можливе утворення рисок на внутрішній поверхні труби изза заклинювання роликів внаслідок порушень харчування гідросистеми.

- У ряді випадків огляд стану гратознімач проводиться після зупинки лінії і вирізання вікна в трубі, як показано на рис.4.

Нерідкі випадки, коли недоліки при видаленні внутрішнього грата виявляються тільки на завершальній стадії обробки труб. Це призводить до зниження сортності великої кількості готових виробів, так як виявлення цих недоліків здійснюється не відразу, а через деякий час (близько 2 - 3 год.), За яке виготовляється безліч труб з таким шлюбом. Слід зазначити, що видалення внутрішнього грата відбувається у важких, скрутних умовах, крім того, великі труднощі викликає спостереження за ходом процесу.

Для виявлення неполадок при видаленні внутрішнього грата застосовуються системи контролю. Слід зазначити, що в більшості випадків використовуються датчики, що встановлюються на резцедержателе. Однак в цьому випадку практично неможливо проконтролювати стан самого гратознімач, крім того, підвищення температури в замкнутому просторі усередині труби призводить до значних похибок. Більш точна діагностика здійснюється при закріпленні датчика в «закладенні» гратознімач на станині кліті за схемою, представленої на рис. 5. У цьому випадку можна отримати дані про стан як ріжучої кромки різця (знос, викришування, поломка), так і грата-знімача (заклинювання опорних роликів, падіння тиску в гідросистемі).

Зусилля, що вимірюється датчиком, залежить від зусилля різання (fрез.), Зусиль тертя в верхньому і нижньому опорних роликах (Fтр.в і Fтр.н) і моменту від цих сил, переданого гратознімач. Таким чином, в цьому випадку по вимірюваній зусиллю в процесі виготовлення труби і видалення грата можна робити оцінку системи. Система контролю включає датчик С9В. перетворювач сигналів і осцилограф.

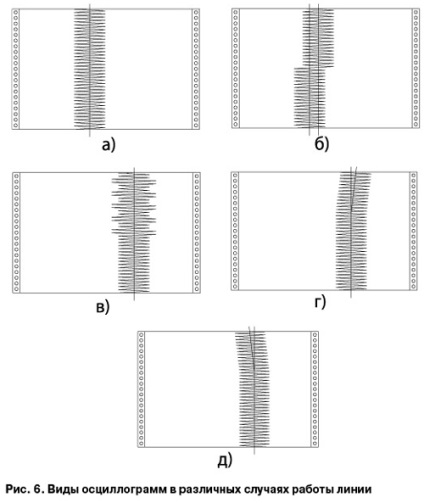

На рис. 6 наведені осцилограми в різних випадках роботи лінії по виготовленню труб.

На рис. 6а представлена осцилограма при зупинці лінії. Гратознімач в даному випадку опускається. Зусилля визначає попередній натяг. Зсув осі коливань характеризує зусилля тертя. У цьому випадку стан запущений, але гратознімач ще не працює (див. Рис. 6б). Заклинювання ролика в результаті втрати мастила можна виявити за збільшеною амплітудою коливань, показаної на рис. 6в. Слід зазначити, що заклинювання ролика призводить до появи рисок на внутрішній поверхні труби, розмір яких обмежений стандартом в межах 0,1 мм. Крім того, відбувається нерівномірний видалення внутрішнього грата, а оскільки допуски на залишкову величину складають 0.1 мм, то изза погіршення якості збільшується ймовірність зниження сорти труб.

За відхилення осі коливань можна судити про знос ріжучої пластини (див. Рис. 6 г). У разі підвищеного зносу слід дати команду на зупинку лінії і заміну пластини. Якщо тиск в гратознімач падає, вісь відхиляється в протилежну сторону, що ілюстровано рис. 6д.

Таким чином, за даними осциллограмм можна оперативно подавати команду на зупинку лінії, попереджаючи на ранній стадії значну вибракування труб. Також можна рекомендувати автоматизований останов з оцифрування показань вимірювань. Рання діагностика неполадок при видаленні внутрішнього грата дозволяє підвищити ефективність виробництва труб. При відсутності такої діагностики виявлення дефектів можливо лише на ділянці обробки труб, що призводить до збільшення кількості труб низькою сортності.

В.А. Садів, Д.В. Транкін, С.А. Шитіков

Костромської державний

технологічний університет

email: tm@kstu.edu.ru