Дифузійне зварювання у вакуумі

Дифузійне зварювання здійснюється в твердому стані металу при підвищених температурах з додатком сдавливающего зусилля до місця зварювання.

Спосіб розроблений в 50-х роках Н.Ф.Казаковим (Ленінська премія в 1984 році).

Дифузійне зварювання - спосіб отримання монолітного з'єднання матеріалів внаслідок утворення зв'язків на атомному рівні при максимальному зближенні контактних поверхонь в результаті локальної пластичної деформації і одночасного нагріву, що забезпечує взаємну дифузію атомів в поверхневих шарах матеріалів, що з'єднуються. (Н.Ф.Казаков)

Технологія дифузійного з'єднання матеріалів знайшла застосування більш ніж на 850 підприємствах і НДІ країни при з'єднанні більше 750 пар не тільки однорідних, але і різнорідних матеріалів, теплофізичні коефіцієнти яких різко відрізняються, з них 630 - важко або неможливо поєднати іншими способами. У промисловості працюють понад 860 спеціалізованих зварювальних установок.

Цим способом можуть бути здійснені:

Сварка біметалевих деталей (чавун + сталь + чавун) для гальмівних колодок і дисків тертя.

Сварка металокераміки з металами (твердосплавних пластинок з державками ріжучого інструменту).

Зварювання алюмінію з іншими металами: міддю, нікелем, чавуном і т.д.

Сварка деталей з жароміцних сталей і сплавів і титану між собою.

Зварюються такі різнорідні метали, як титан і мідь, титан і ковар, титан і платина, скло і ковар, титан і молібден, з'єднання яких неможливо здійснити іншими методами зварювання і пайки.

Дифузійне зварювання ефективно використовується при серійному і масовому виробництві в цілому ряді галузей промисловості: автомобільної, тракторної, електротехнічної, хімічної, космічної та ін.

За допомогою дифузійної зварювання в вакуумі (ДСВ) виготовляються:

апарати для хімічної промисловості, плаковані сріблом і міддю;

різні вузли з металокераміки;

гільзи циліндрів двигунів;

пружні елементи датчиків і т.д.

При дифузійному зварюванні не відбувається виділення променевої енергії, газів, дрібнодисперсного пилу, тобто процес зварювання екологічно чистий, не викликає забруднення навколишнього середовища.

дозволяє отримувати заготовки (деталі) з мінімальними припущеннями на обробку вироби, в тому числі і складної конфігурації;

дозволяє отримувати прецизійні з'єднання, точно відповідають заданим розрахунковим розмірами конструкції;

забезпечує створення конструкцій, в яких з'єднання має всі властивості вихідного матеріалу, в тому числі і міцністю.

Процес дифузійного зварювання у вакуумі

Процес зварювання металу в твердому стані при підвищених температурах принципово протікає так само, як і при холодному зварюванні.

Використання підвищених температур при дифузійному зварюванні призводить до зменшення опору металу пластичних деформацій.

Видалення поверхневих плівок і попередження утворення їх в процесі зварювання досягається використанням вакуумної захисту і ретельної попередньої зачисткою зварювальних поверхонь.

При дифузійному зварюванні у вакуумі поверхню матеріалу не тільки охороняється від подальшого забруднення, але і очищається в результаті дисоціації, сублімації і дифузії окислів.

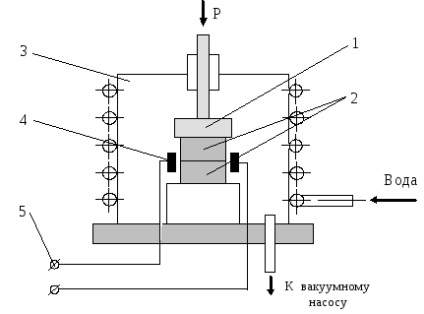

1-механізм стиснення; 2-зварюються деталі; 3-вакуумна камера;

4-нагрівачі; 5-джерело струму

Рис.1. Схема дифузійної зварювання в вакуумі

В процесі дифузійної зварювання можуть бути виділені дві послідовні стадії:

Перша стадія процесу дифузійної зварювання заснована на утворенні металевих зв'язків на зварюються поверхнях металу при нагріванні їх у вакуумі із застосуванням сдавливающего зусилля.

Друга стадія пов'язана з процесами взаємної дифузії атомів металів, що зварюються. Це призводить до утворення проміжних шарів, що збільшують міцність зварного з'єднання.

В даний час за допомогою дифузійної зварювання виготовляються вузли та деталі з різних металів, сплавів і неметалічних матеріалів. Композиції зварюються виключно різноманітні.

Сварка відбувається у вакуумі 10 -3 ¸10 -5 мм ртутного стовпа. Після відкачування повітря з камери виріб нагрівають до температури зварювання.

Нагрівання деталей може проводитися різними методами. Найбільш часто застосовуються:

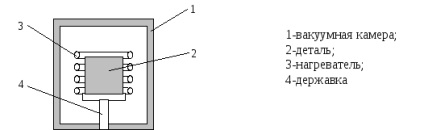

Радіаційний нагрів проводиться за рахунок випромінювання від нагрівача, вміщеного всередині корпусу вакуумної камери. Особливістю радіаційного нагріву, при якому деталі нагріваються зовнішніми джерелами тепла, є можливість нагріву деталей, виконаних з будь-яких матеріалів як добре проводять струм (металів і сплавів), так і напівпровідників і діелектриків.

Рис.2. Схема радіаційного нагріву деталі

Електроконтактні нагрів. При контактному нагріванні нагрів деталей відбувається за рахунок теплового впливу електричного струму, що пропускається по самим деталям. При цьому зразок безпосередньо приєднується до джерела постійного або змінного струму. Граничне значення температури деталі обмежується тільки можливістю її розплавлення.

Індукційний нагрів. У разі індукційного нагріву нагрівається зразок поміщається в швидкозмінних електромагнітне поле, створюване біля провідника. Нагрівання відбувається за рахунок тепла, що виникає при циркуляції в деталі індукованих вихрових струмів. Індукційний нагрів найбільш часто застосовується в промислових установках.

Основні параметри процесу ДСВ

Їх величини залежать від фізико-хімічних і механічних властивостей матеріалу, стану поверхонь, що з'єднуються, конструкції свариваемого з'єднання.

Температура зварювання повинна забезпечувати більшу швидкість пластичного деформування і розвиток дифузійних процесів. Температуру зварювання визначають зі співвідношення: ТСВ = 0,7 Тпл (для жароміцних сплавів і сталей тугоплавких металів може бути трохи вище).

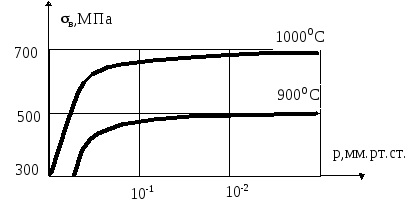

Оптимальне значення вакууму вибирають з урахуванням властивостей матеріалів, що зварюються і результатів досліджень. При недостатньому вакуумі посилюється окислення зварюються. Високий вакуум істотно знижує продуктивність процесу, призводить до його подорожчання.

Міцність з'єднання (сталь 45) значно зростає до ступеня розрядження 10 -1 мм.рт.столба, при подальшому збільшенні спостерігається зростання міцності до 10 -2 мм.рт.столба. Подальше підвищення розрядження не робить великого впливу на міцність.

Рис.3. Графік залежності міцності з'єднання

від ступеня разряжнія у вакуумній камері

Встановлено, що ступінь розрядження у вакуумній камері 10 -2 ¸10 -5 мм.рт.столба цілком забезпечує чистоту поверхонь, що з'єднуються і отримання равнопрочного з'єднання.

Для отримання якісного з'єднання необхідно забезпечити рівномірний нагрів зварюється по всьому перетину.

Зусилля стиснення прикладається після вирівнювання температури і підтримується постійним протягом всього процесу.

Тривалість витримки під тиском залежить від властивостей зварюваного матеріалу, величини тиску, нагрівання і може досягати десятків хвилин.

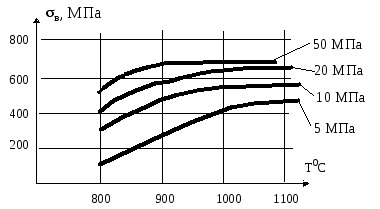

Тиск також залежить від властивостей металу, температури зварювання і змінюється в межах 0,3¸10 кгс / мм 2 (3¸100 МПа) для різних матеріалів.

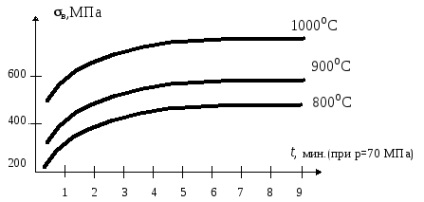

Вплив температури на міцність зварного з'єднання зі сталі 50 при різних тисках можна представити таким чином:

Рис.4. Графік залежності міцності з'єднання

від температури зварювання

Підвищення температури при постійній тривалості зварювання і інших рівних умов збільшує міцність з'єднання.

Зі збільшенням тривалості зварювання міцність зварного з'єднання зростає до деякого оптимального значення, а подальше збільшення практично не впливає на міцність зварного з'єднання (рис.5).

Способи підготовки і обробки поверхонь деталей, що зварюються дуже впливають на міцність з'єднання при дифузійному зварюванні у вакуумі. Чим вище клас чистоти поверхні, тим може бути отримано більш міцне з'єднання.

Рис.5. Графік залежності міцності з'єднання

від тривалості зварювання

Зварювальні установки для дифузійного зварювання

Зварювальні установки для ДСВ мають такі вузли:

Механізм тиску (привід від гідравліки).

Пульт і систему управління.

Джерело нагріву деталей, що зварюються

В даний час нашою промисловістю випускається цілий ряд установок для дифузійної зварювання.

Питаннями дифузійної зварювання металів в вакуумі вже займаються в м.Москві в Проблемної науково-дослідної лабораторії дифузійної зварювання в вакуумі (ПНІЛДСВ). Розроблено понад 100 типів зварювальних установок з використанням різних джерел нагріву і систем навантаження, в тому числі СДВУ-26, СДВУ-40, СДВУ-60, СДВУ-70 і ін. УДС-3, УДС-4.

Обсяг випуску промислових установок для ДСВ на Псковському заводі важкого електрозварювального устаткування - 20 ¸ 25 од. на рік. Основна кількість установок підприємства виготовляють самостійно за кресленнями (ПНІЛДСВ).

Розроблено установки з радіаційним нагрівом.

Тип УДС-1. Максимальна додається зусилля - 5 т. Максимальна температура нагріву 1500 ° С. Установка працює за принципом передачі променевої енергії вольфрамових нагрівальних елементів на зварюються заготовки, розташовані в центрі робочого простору. У УДС-1 можна зварювати деталі діаметром до 120 мм із загальною висотою до 300 мм.

Є також цілий ряд установок СДВУ-3ц, СДВУ-4м, СДВУ-7 і т.д.

СДВУ-6м (зварювальний диффузионно-вакуумна установка) з розмірами робочої камери 250'250'280 мм. В установці застосований індукційний нагрів. Призначена для дифузійної зварювання ніобію, вольфраму, молібдену та інших тугоплавких металів.

Для зварювання деталей і вузлів електровакуумних приладів використовують установку А 306-04, що дозволяє зварювати в вакуумі і в контрольованій атмосфері, що нагрівається за допомогою ТВЧ.

Робоча камера: діаметр 350 мм, висота 440 мм.

Pсжатія до 10 тс.

Максимальна температура нагріву 1300 ° С.

Залишковий тиск 2 × 10 -4 мм.рт.столба.

Більш досконала установка А 306-06 - це двохпозиційна установка, призначена для зварювання металевих і металокерамічних вузлів електровакуумних приладів. Установка складається з двох блоків, що працюють незалежно один від одного. Застосування двох камер дозволяє підвищити продуктивність установки, коефіцієнт використання високочастотного генератора.