де - приведений до валу махового моменту всіх деталей, що обертаються;

- кутове прискорення (уповільнення) двигуна при прокатці,;

Для приводу станів встановлюють двигуни номінальною потужності.

Номінальна потужність двигуна визначається за формулою:

де - число обертів двигуна в хвилину;

- максимальний момент на валу двигуна,;

К - коефіцієнт, що враховує допустиме навантаження двигуна (для двигунів змінного струму К = 1,5 2,5, для двигунів постійного струму К = 2,5 3,5).

Методика визначення залежить від типу стану і прийнятого на стані способу прокатки.

Для станів лінійного типу, що працюють без перекриття (навантаження на двигун утворюється одночасно тільки від одного пропуску), а також для реверсивних станів потужність двигуна визначається по максимальному розрахунковому моменту за все пропуски. Якщо, наприклад, прокатка металу на обжимной дуо реверсивної кліті ведеться за п'ять проходів і моменти на валу двигуна за перепустками склали:; ; ; ; . то розрахунок слід вести по. рівному 1400.

Якщо в процесі роботи стану навантаження на двигун утворюється одночасно за рахунок двох, трьох і більше пропусків, то визначення максимального моменту на валу двигуна вирішується за допомогою навантажувальної діаграми.

Для побудови навантажувальної діаграми необхідно знати статичний момент в кожному пропуску, тривалість пропуску і час пауз між проходами. Діаграма будується на міліметровому папері і обов'язково в масштабі, при цьому по осі ординат відкладається статичний момент, а по осі абсцис - час в секундах.

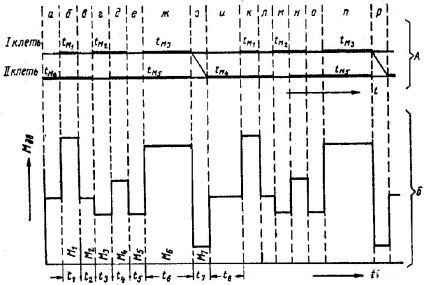

Для прикладу на малюнку 8 приведена нагрузочная діаграма для стану працюючого без перекриття.

Малюнок 8 - Діаграми навантаження на валу двигуна прокатного стану:

А - графік прокатки;

Б - діаграма моментів.

Визначити потрібну номінальну потужність двигуна обжимной кліті за даними представленим в практичній роботі №6.

1) Визначаємо момент прокатки в кожному пропуску:

.

2) Визначаємо момент тертя в кожному пропуску:

. . ,

. . ,

. . ,

3) Визначаємо момент двигуна в кожному пропуску:

4) Вибираємо максимальний момент двигуна за весь період прокатки і розраховуємо потрібну номінальну потужність приводу за формулою:

Калібрування виявиться прийнятною з умови допустимої потужності приводу, якщо,

де - потужність двигуна обжимной кліті.

Якщо ж . той запропонований режим обтиснень слід переглянути.

Практична робота №8

Тема: Визначення потрібної номінальної потужності двигуна чорнових клітей крупносортного стану ВАТ НТМК.

Мета: Навчитися будувати навантажувальну діаграму на комп'ютері з використанням універсальної системи автоматизованого проектування (САПР) КОМПАС.

Тривалість заняття - 4 години.

Побудувати навантажувальну діаграму і визначити потрібну потужність приводу чорнової лінії за наступними даними:

Чорнова лінія стану складається з двох клітей тріо, привід яких здійснюється від одного електродвигуна. Метал прокочується в чорнових клітях за 6 пропусків (по три пропуску в кожній кліті).

Статичні моменти на валу двигуна за перепустками склали:

Момент холостого ходу стана = 30;

Тривалість прокатки смуги за перепустками:

; ; ; ; ; ;

Тривалість пауз між пропусками:

; ; ; ; ;

Кожен наступний гуркіт задається в першу кліть тріо через 9 сек. після виходу з цієї кліті попередньої смуги.

Швидкість прокатки. діаметр валків D = 650 мм.

Коефіцієнт враховує допустиму перевантаження двигуна, К = 2.

Чорнова лінія стану складається з двох клітей тріо, привід яких здійснюється від одного електродвигуна. Метал прокочується в чорнових клітях за 6 пропусків (по три пропуску в кожній кліті).

Статичні моменти на валу двигуна за перепустками склали:

Момент холостого ходу стана = 30;

Тривалість прокатки смуги за перепустками:

; ; ; ; ; ;

Тривалість пауз між пропусками:

; ; ; ; ;

Кожен наступний гуркіт задається в першу кліть тріо через 10 сек. після виходу з цієї кліті попередньої смуги.

Швидкість прокатки. діаметр валків D = 850 мм.

Коефіцієнт враховує допустиму перевантаження двигуна, К = 2,5.

Практична робота №9

Тема: Розрахунок калібрування двотаврової балки.

Мета: Навчитися розраховувати калібрування прокатних валків при прокатці двотаврових балок на комп'ютері з використанням програмного забезпечення Excel і виконувати креслення калібрів з використанням універсальної системи автоматизованого проектування (САПР) КОМПАС.

Тривалість заняття - 4 години.