Нова добавка CESA компанії Clariant здатна здійснювати возз'єднання полімерних ланцюгів в регенерованих ПЕТ, поліамідних та полікарбонату для відтворення деградованих властивостей.

Таким конденсаційним полімерам, як ПЕТ, поліамід і полікарбонат, властиво піддаватися деградації в процесі обробки. Деградацію викликає втрата молекулярної маси, яка тягне за собою втрату важливих властивостей матеріалу, особливо, міцності розплаву і здатності піддаватися обробці. В результаті утилізовані і регенеровані смоли цих типів часто мають обмежене число застосувань, используясь тільки там, де не потрібно високих експлуатаційних характеристик або ж, що ще гірше, такі смоли викидаються як відходи, непридатні до вживання.

Хоча існує кілька технологій регенерації деградованих смол, існує потреба в простій, ефективній і дешевої технології, яка дозволить зменшувати втрату молекулярної маси і погіршення фізичних властивостей в регенерованих конденсаційних полімери. Подовжувач ланцюга (CE) компанії Clariant "CESA-extend" являє собою нову технологію використання добавок, яка пропонує саме таке рішення. Цей епоксидно-функціональний стірольний / акриловий олигомер, що поставляється у вигляді маткової суміші в цілому ряді смол-носіїв, може бути доданий до зазнали розкладанню конденсаційним смолам для відновлення порушених полімерних ланцюгів в екструдері. В ідеалі полімерні ланцюги з'єднуються в подовження лінійного ланцюга з мінімальним утворенням поперечних зв'язків, звідси і сам термін "подовжувач ланцюга" для опису даної добавки і виконуваної їй функції.

CE продемонстрував здатність реагувати в процесі екструзії з кінцевими групами полімерів за рахунок ступеневої зростання кінетики і з мінімальним утворенням поперечних зв'язків або гелеобразования. Він проявляє високу здатність вступати в реакцію з кінцевими групами аміну, ангідриду, ізоціаната, карбоксилу і гідроксилу.

Необроблений регенерований ПЕТ дає значну осадку, в той час як матеріал, що містить всього 0.6% добавки подовжувача ланцюга (праворуч) демонструється чудову міцність розплаву.

Дія цієї домішки в якості подовжувача ланцюга для різних конденсаційних полімерів недавно було проаналізовано в рамках чотирьох досліджень. Дані випробувань дозволили виміряти додану вартість для регенерованих конденсаційних смол, що отримується за чотирма основними параметрами: міцність розплаву і здатність піддаватися обробці, механічні властивості (ударостійкість по Изоду і міцність на розрив), гідролітична стійкість, а також прозорість (світлопроникність).

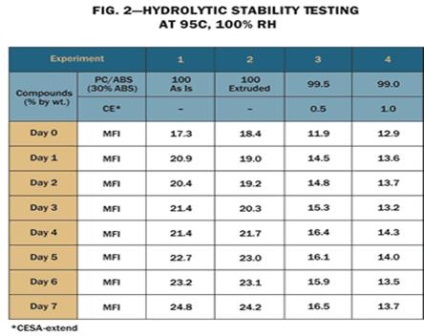

Рис.2-Удлинитель ланцюга докорінно зменшує гідролітичні розщеплення PC / ABS при прискорених випробуваннях, дозволяючи зберігати необхідний індекс текучості розплаву (MFI) значно довше, ніж у контрольних зразків.

Підвищення міцності розплаву РET

Найбільш суттєвою проблемою, яка виникає при використанні регенерованого ПЕТ є значне зниження міцності розплаву, яке істотно ускладнює його обробку за допомогою екструзії. Реальною мірою міцності розплаву ПЕТ є його стійкість до осаді при екструзії в лист або профіль. В ході нашого першого випробування порівнювалася ступінь опади екструдата з регенерованого ПЕТ екструзійної марки з параметрами для такого ж матеріалу, екструдованого з маткової сумішшю подовжувача ланцюга з чотирма різними разрежениями: 0.25%, 0.5%, 1.0%, і 2.0%.

Випробування проводилося на 27-мм двухшнековом екструдері, який експлуатувався при постійній температурі розплаву і швидкості шнека, з використанням Восьмидюймовий листової головки екструдера і прийомних валків, розташованих нижче по потоку. Валки були з'єднані з вихідною щілиною головки екструдера, і експлуатувалися при постійній швидкості, причому перший був розташований на відстані 6.25 дюйма від щілини. Осадка розраховувалася за рахунок віднімання значення найнижчої точки екструдата щодо статі з висоти вихідний щілини.

Підвищення гидролитической стійкості

Вологість навколишнього середовища може викликати гідроліз і зменшення молекулярної маси в PC і сплавах PC / ABS, навіть при зберіганні при нормальних умовах температури і вологості. Дипольні барвники, такі як TiO2, підсилюють таке розкладання таким чином, що навіть кілька днів зберігання можуть безмірно збільшити індекс плинності розплаву таких сплавів. Тут ймовірно підвищення потенційних витрат виробників у зв'язку з будь-якими проблемами гидролитического розкладання, оскільки загальна тенденція зводиться до необхідності забезпечення все більш тривалих періодів гидролитической стійкості і збереження властивостей при виготовленні з таких матеріалів продуктів для автомобільної, електричної та електронної промисловості.

В ході даного випробування ми виміряли здатність різних кількостей добавок подовжувача ланцюга зменшити або компенсувати розкладання, яке відбувається в сумішах PC / ABS 70/30 протягом семиденного прискореного випробування. У число чотирьох зазнали випробувань зразків PC / ABS були включені два необроблених контрольних зразка в гранулах і екструдованих формах, а також два зразка, що містять концентрації добавки подовжувача ланцюга 0.5% і 1.0%. Всі вони піддавалися впливу відносної вологості 100% при 950 C в камері постійної вологості протягом семи днів. MFI для кожного зразка заміряли щодня.

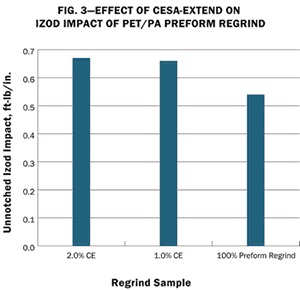

Рис.3-У повторно подрібнених багатошарових бар'єрних преформ з ПЕТ і ароматичного поліаміду значно більша ударостійкість з маткової сумішшю подовжувача ланцюга.

Введення добавки подовжувача ланцюга докорінно зменшило гидролитическое розкладання даного полімеру, дозволяючи йому зберігати потрібні значення MFI значно довше, ніж контрольних зразках (Рис. 2). В обох контрольних зразках мало місце сильне розкладання, про що свідчить підвищення MFI на 65%. І, навпаки, в зразках, оброблених подовжувачем ланцюга, спостерігається помітний ефект подовження ланцюга. В оброблених зразках не тільки знизився MFI в порівнянні з контрольними зразками на початку випробування, але і протягом усього випробування швидкість розкладання була значно нижче.

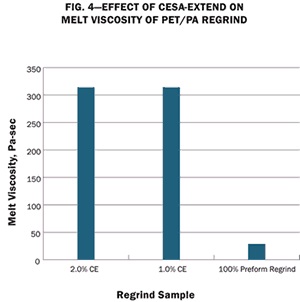

Ріс.4- У преформ з повторно подрібненого ПЕТ / поліаміду значно вища в'язкість розплаву, ніж у оброблених добавкою подовжувача ланцюга

Використання 0.5% подовжувача ланцюга повністю компенсувало наслідки розкладання, продемонстровані в ході випробування так, що MFI для обробленого зразка за сьомий день дорівнював MFI контрольного зразка за нульовою день. Подовження ланцюга було навіть ще більш значним при 1% концентрації, цей зразок продемонстрував дуже високі рівні гидролитической стійкості і значення розкладання, якими можна знехтувати.

Вдосконалений ПЕТ / повторно подрібнений поліамід

Вважалася, що багатошарові пляшки з ПЕТ з бар'єрним шаром з ароматичного поліаміду неможливо утилізувати через погані фізичних властивостей суміші повторно подрібненого ПЕТ / поліаміду. З огляду на той факт, що ця бар'єрна структура широко використовується при виробництві пакувальних матеріалів, отримання способу для її ефективних регенерації і утилізації для повторного використання стане важливим кроком вперед для всієї галузі утилізації пластмас.

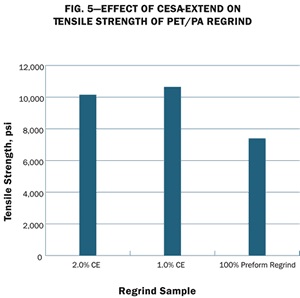

Ріс.5- Повторно подрібнена багатошарова бар'єрна структура також пріобПЕТает міцність на розрив з добавкою подовжувача ланцюга.

В ході нашого третього випробування оцінювалося вплив добавок подовжувача ланцюга на здатність регенерованого ПЕТ / поліаміду піддаватися обробці. Преформи для багатошарових пляшок з ПЕТ подрібнювалися, а потім виділялися три зразка: контрольний і зразки, оброблені подовжувачем ланцюга 1% і 2%. Здатність зразків піддаватися повторній обробці вимірювалася з точки зору ударопрочности по Изоду (ASTM D256, метод A), в'язкості розплаву (ASTM D3835), а також міцності на розрив (ASTM D638).

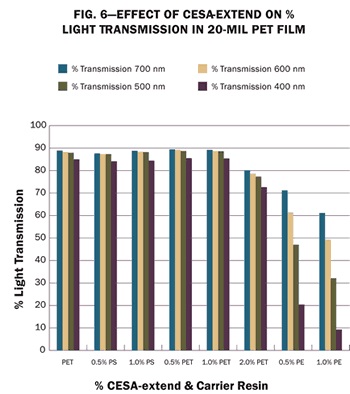

Ріс.6- У зразків плівки з РET з 0.5% і 1.0% CE не спостерігається зниження прозорості або світлопроникності, коли маткові суміші CE використовують носії PS і ПЕТ, в той час, як при використанні поліолефінових носіїв відбувається зниження світлопроникності.

Результати показали значне поліпшення властивостей всіх оброблених CE зразків, причому містять 1% CE, показали такі ж хороші експлуатаційні характеристики, що й зразки з більш високими концентраціями РЄ. Ударопрочность по Изоду без розрізу зразків, оброблених 1% CE, була на 20% вище, ніж у контрольних зразків і ідентична значенням для зразків з 2% CE (Рис. 3). В'язкість розплаву зразків, оброблених 1% CE, більш ніж в 11 разів перевищує значення для контрольних зразків і дорівнює значенням для зразків, оброблених 2% CE (Рис. 4). Міцність на розрив оброблених 1% CE зразків на 30% вище, ніж у контрольних зразків і дещо вищий, ніж у оброблених 2% CE зразків (Рис. 5).

Збереження прозорості ПЕТ

Завданням четвертного випробування було визначення впливу смол-носіїв (PE, PS, і ПЕТ) в маткових сумішах CE на прозорість і світлопроникність регенерованого ПЕТ у вигляді 20-мил. екструдованої плівки. Регенерований матеріал розділили на чотири групи зразків: необроблені контрольні зразки і зразки, оброблені 0.5%, 1.0%, і 2.0% CE. Всі вони пройшли оцінку з точки зору параметрів прозорості і світлопроникності в діапазоні довжини хвилі видимої частини світлового променя від 400 до 700 нм.

Як показано на Рис. 6, зразки, оброблені 0.5% і 1.0% CE, не дали зниження прозорості або світлопроникності з матковими сумішами, що мають носії з PS і ПЕТ, в той час як поліолефінові носії дали зниження світлопроникності при всіх концентраціях добавок. Деяке зниження прозорості спостерігалася в зразках плівки з ПЕТ, що містили 2% CE в носії з ПЕТ.

Д-р Ваху Караян, Clariant Masterbatches