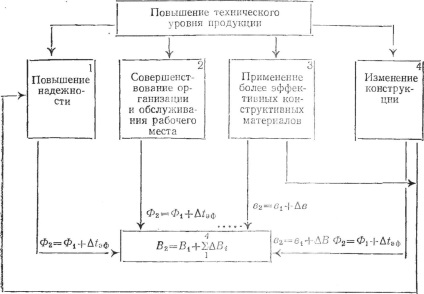

Збільшення продуктивності обладнання, як зазначалося вище, може бути наслідком підвищення надійності техніки, але може з'являтися і як самостійне джерело економічної ефективності не пов'язаний з надійністю (рис. 3.1).

Мал. 3.1. Фактори зростання продуктивності

Розрахунок зростання продуктивності по виділеним чотирьох еле-ментів визначається за допомогою коефіцієнта обліку зростання продуктивності, який може бути представлений у вигляді:

де В1 і В2 - паспортна (годинна) продуктивність вироби до і після впровадження стандарту; в1, в2 - годинна виробник-ність обладнання; δ1 і δ2 - коефіцієнт завантаження вироби за часом до і після стандартизації; Ф1 і Ф2 - ефективний фонд часу вироби до і після стандартизації; КПР1 і KПР2 - коеф-фициент використання паспортної (максимальної) виробляй-ності вироби до і після стандартизації.

Внесок кожного фактора в загальне зростання продуктивності тих-ники може бути визначений окремо.

1. Підвищення надійності, скорочення позапланових простоїв:

де В1 - базова продуктивність; В2 - підвищена вироб-дітельность за рахунок збільшення надійності; в - годинна вироб-дітельность по паспорту;

де ΔtЕФ - збільшення часу роботи обладнання за рахунок со-кращения позапланових простоїв.

2. Удосконалення організації та обслуговування робочих місць:

де ΔtЕФ - збільшення часу роботи обладнання за рахунок послабшають шення організації та обслуговування робочих місць.

3. Застосування більш ефективних матеріалів.

Джерела підвищення продуктивності: поліпшення поки-ників надійності; поліпшення деяких інших технічних характеристик при тому ж рівні надійності, що і базовий, або меншому. тоді

4. Зміна конструкції може бути зведено: до підвищення надійності; до зміни технологічних показате-лей роботи обладнання. тоді

Розрахунок економічної ефективності зростання продуктивно-сті техніки здійснюється за формулою:

де C1 і С2 - собівартість одиниці продукції до і після впровадження стандарту;

К1 і К2 - питомі капітальні вкладення і після впровадження стандарту;

В1 і В2 - річний обсяг випуску продукції (або виконаної роботи) за допомогою оцінюваного виробу до і після стандартизації; И1 і И2 -річний експлуатаційні витрати вироби до і після стандартизації;

і - супутні капітальні витрати споживача до і після впровадження стандарту; Р2 - норма відрахована на реновацію; ЄП - нормативний коефіцієнт економічної ефективності; А2 - річний випуск продукції після впровадження стандарту.

3.3. Інші джерела економічної ефективності

Підвищення надійності і продуктивності значущими джерелами економічної ефективності в сфері експлуатації виробів. Однак слід, виділити ще ряд інших, що вносять свій внесок у підвищення ефективності виробництва і виявляються як наслідок проведення робіт по стандартизації.

По-перше, це зниження супутніх капітальних витрат.

Супутні капітальні витрати споживача (без урахування вартості оцінюваного виробу) визначаються в розрахунку на обсяг продукції (роботи), виробленої стандартізуемих виробом.

Економічний ефект визначається за формулою:

де і-питомі супутні капітальні витрати споживача до і після стандартизації; ЄП - нормативний коефіцієнт економічної ефективності; - коефіцієнт урахування зростання продуктивності; Р2 - частка відрахувань від балансової вартості на повне відновлення (реновацію) стандартізуемих вироби; А2 - річний випуск стандартізуемих вироби; ΔК - витрати на розробку і впровадження стандарту.

По-друге, це економія експлуатаційних матеріалів. Економічний ефект від зниження витрат на матеріали розраховується за формулою:

гдеі- стоімостьi го виду експлуатаційного матеріалу, необхідного для нормальної роботи машини до і після стандартизації; и- кількість експлуатаційного матеріалаi -гo виду, необхідного для нормальної роботи машини на рік до і після стандартизації; l - загальне число експлуатаційних матеріалів, за якими відбулася зміна вартості і (або) кількості; Р2 - частка відрахувань від балансової вартості на повне відновлення (реновацію) машин після стандартизації; ЄП - нормативний коефіцієнт економічної ефективності; А2 - річний випуск продукції після стандартизації; ΔК - витрати на розробку і впровадження стандарту.

При визначенні кількості експлуатаційного матеріалу i-го виду необхідно перераховувати його на обсяг роботи, виконан-няемое стандартізуемих машиною.

По-третє, економічний ефект утворюється за рахунок зниження витрат на технічне обслуговування і ремонт, ко-торий розраховується за формулою:

де n1i і n2i - число ремонтів і обслуговувань i-го виду в рік до і після стандартизації; t1i і t2i - трудомісткість ремонтів і про-вання i-го виду до і після стандартизації; Ч1С і Ч2С - ча-совая тарифна ставка ремонтних робітників, зайнятих ремонтом і обслуговуванням машин до і після стандартизації (залежить від складності ремонту); k - кількість видів ремонту та обслугов-ня; Clз. чj і C2з.чj - вартість запасних частин j-го виду, необ-дімих для ремонту і обслуговування до і після стандартизації; m1j і m2j - число запасних частин j-го виду, необхідних для ре-монта і обслуговування до і після стандартизації; q - кіль-сть видів запасних частин для ремонту і обслуговування; Р2 - до-ля відрахувань від балансової вартості на повне відновлення (реновацію) машини після стандартизації; А2 - річний випуск продукції після стандартизації; ΔК - додаткові єдино-часові витрати на розробку і впровадження стандарту.

Останні два джерела економічної ефективності наибо-леї яскраво проявляються і мають максимальне значення в експлуа-тації виробів, які не є засобами праці. Важливим ис-точником ефективності вони є для побутової техніки, ра-діо- і телевізійної апаратури та інших виробів, в тому числі і товарів народного споживання.