Екстр у дер (від лат. Extrudo - виштовхую), машина для розм'якшення (пластикации) матеріалів і додання їм форми шляхом продавлювання через профілюючий інструмент (т. Н. Екструзійну головку), перетин якого відповідає конфігурації вироби. Процес переробки матеріалів в екструдерах називається екструзією. У екструдерах отримують головним чином вироби з термопластичних полімерних матеріалів (див. Пластичні маси), використовують їх також для переробки гумових сумішей (в цьому випадку екструдер часто називають шприц-машиною). За допомогою екструдерів виготовляють плівки, листи, труби, шланги, вироби складного профілю та ін. Наносять тонкошарові покриття на папір. картон, тканину. фольгу, а також ізоляцію на проводи та кабелі. Екструдери застосовують, крім того, для отримання гранул, підготовки композицій для каландрирования. формування металевих виробів (про цей процес див. в ст. Пресування металу. Порошкова металургія) та інших цілей.

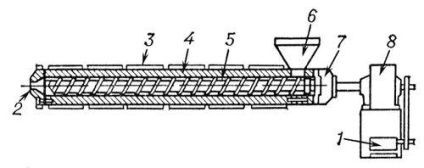

Екструдер складається з декількох основних вузлів: корпуса, оснащеного нагрівальними елементами; робочого органу (шнека, диска. поршня), розміщеного в корпусі; вузла завантаження матеріалу, що переробляється; силового приводу; системи завдання і підтримки температурного режиму, інших контрольно-вимірювальних і регулюючих пристроїв. За типом основного робочого органу (органів) екструдери підрозділяють на одно- або многошнековий (черв'ячні), дискові, поршневі (плунжерні) та ін.

Перші екструдери були створені в 19 ст. в Великобританії, Німеччині і США для нанесення гутаперчевою ізоляції на електричні дроти. На початку 20 ст. було освоєно серійне виробництво екструдерів. Приблизно з 1930 екструдери стали застосовувати для переробки пластмас; в 1935-37 парової обігрів корпусу замінили електричним; в 1937-39 з'явилися екструдери зі збільшеною довжиною шнека (прототип сучасного екструдера), був сконструйований перший двухшнековий екструдер. На початку 1960-х рр. були створені перші дискові екструдери.

Найбільшого поширення в промисловості отримали шнекові (черв'ячні) екструдери (див. Рис.). Захоплюючи вихідний матеріал (гранули, порошок. Стрічку і ін.) З завантажувального пристрою, шнек переміщує його вздовж корпусу. При цьому матеріал стискається [тиск в екструдері досягає 15-50 Мн / м 2 (150-500 кгс / см 2], розігрівається, пластикується і гомогенізується. По частоті обертання шнека екструдери поділяються на нормальні (окружна швидкість до 0,5 м / хв ) і швидкохідні (до 7 м / хв); по конструктивному виконанню - на стаціонарні і з обертовим корпусом, з горизонтальним або вертикальним розташуванням шнека. Існують екструдери зі шнеками, що здійснюють не тільки обертальний, але і зворотно-поступальний рух. Для ефективної гомогенізації матер іала на шнеках встановлюють доповнить, пристрої (зуби, шліци, диски. кулачки і т. д.). Отримують поширення планетарно-вальцеві екструдери, у яких навколо центрального робочого органу (шпинделя) обертається кілька (4-12) доповнить, шнеків. Принцип дії дискового екструдера заснований на використанні виникають в пружно-в'язкому матеріалі напруг, нормальних до зсувними. Основу конструкції такого екструдера становлять 2 плоско-паралельних диска. один з яких обертається, створюючи зсувні і нормальні напруги, а інший нерухомий. У центрі нерухомого диска є отвір, через яке видавлюється розм'якшений матеріал. Дискові екструдери володіють вищою пластикується і гомогенізуючої здатністю, ніж шнекові, але розвивається ними тиск формування нижче. Тому використовують їх головним чином як змішувачі-гранулятори або для підготовки матеріалу перед завантаженням в шнековий екструдер. Перевагами дискового і шнекового екструдерів володіє комбінований екструдер з незалежними приводами шнека і диска. Поршневий екструдер через низьку продуктивність використовують обмежено, в основному для виготовлення труб та профілів з реактопластів (див. Штранг-пресування пластмас).

Екструзионная головка складається з обігрівається корпусу, який кріпиться до екструдеру, і формуючого інструмента з отвором, наприклад у вигляді звужується до центру щілини (при отриманні листів, плівок) або кільцевого каналу (при виготовленні труб або інших виробів круглого перетину).

Сучасні екструдери - автоматизовані установки, продуктивність яких досягає 3-3,5 т / год. Частка термопластичних полімерних матеріалів. переробляються в екструдерах, коливається в різних країнах в межах 30-50%.

Літ. Бернхардт Е. (сост.), Переробка термопластичних матеріалів, пров. з англ. М. 1962; Завгородній В. К. Калінчев Е. Л. Махаринський Е. Г. Устаткування підприємств по переробці пластмас. Л. 1972; Устаткування для переробки пластмас. М. 1976; Торнер Р. В. Теоретичні основи переробки полімерів. М. 1 977.

Схема одношнекового горизонтального екструдера: 1 - двигун; 2 - екструзионная головка; 3 - нагрівач корпусу; 4 - корпус; 5 - шнек; 6 - завантажувальний пристрій; 7 - завзятий підшипник; 8 - редуктор.