Для цієї мети застосовуються різні способи: виливок в форми, кування, штампування, прокатка, різання, фрезерування, точіння, шліфування.

Але, у міру того, як розвивалася техніка, особливо в сучасних галузях машинобудування (авіамоторобудування, ракетна техніка, атомне машинобудування і т.п.) з'явилися нові матеріали, які дуже важко, а іноді і неможливо, обробити механічними способами.

Сьогодні існують дуже тверді і дуже тендітні сплави, які, при механічній обробці, можуть зруйнуватися. І тому з'явилася необхідність створення нових способів обробки металів-народився спосіб електрохімічної обробки, з використанням процесу електролізу.

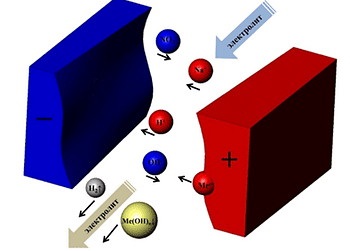

Цей закон покладено в основу електрохімічної обробки металів. При електролізі, на металеві електроди занурені в розчин електроліту, подається електрична напруга і в електроліті починає проходити електричний струм. При цьому на катоді (-) виділяється водень, а на аноді (+) -растворяется метал самого анода і виділяється кисень.

Процес розчинення тіла анода, вже досить давно використовується для поліпшення якості поверхні - електрохімічне травлення і електролітичне полірування застосовуються для очищення поверхні від окисних плівок і додання їй дзеркального блиску.

У цих двох процесах з поверхні видаляється дуже малий шар металу і геометрія заготовки не змінюється, тому що застосовується дуже маленька щільність струму і швидкість розчинення дуже мала. Якщо збільшити щільність струму, швидкість розчинення збільшиться і тоді, кількість що видаляється металу виросте до такої величини, яка змінить конфігурацію вироби.

Як же відбувається електрохімічна обробка металу?

Оброблювана деталь приєднується до позитивного джерела струму і стає анодом, а електрод-інструмент - до негативного і стає катодом. Відстань між катодом і анодом встановлюють від 0.05 до 0.5 мм. і в цьому малому зазорі, за допомогою насоса, безперервно прокачується електроліт.

Неробочі поверхні катода покривають тонким шаром ізоляції і, тому зазор між електродами дуже малий, напруженість електричного поля дуже висока і щільність струму досягає великих величин (до 250 а / см2). Метал анода розчиняється з великою швидкістю одночасно під всієї робочої поверхнею катода і з оброблюваної деталі знімається значний шар, зі швидкістю від 0.5 до 6 мм в хвилину.

При цьому на аноді відтворюється форма і розміри катода з дуже високою точністю. У міру розчинення металу на аноді, катод поступово наближають до анода для збереження величини зазору.

В якості електроліту застосовують водні розчини неорганічних солей наприклад, азотнокислий або хлористий натрій.

Що ж відбувається в міжелектродному просторі?

Розглянемо пару-залізний анод у водному розчині хлористого натрію. При електролітичноїдисоціації вода розкладається на катіони водню і аніони гідроксилу:

Метал розчиняється на аноді і іони заліза реагують з іонами гідроксилу, утворюючи гідрати оксидів заліза, які не розчиняються у воді і випадають в осад:

Гідрати окислів металу заповнюють межелектродное простір, заважають нормальному процесу електролізу і тому, зазор безперервно прокачують свіжим електролітом, який відводить тепло, підводить реагенти і видаляє продукти реакції.

Таким чином. розчинення тіла анода і є електрохімічна обробка вироби з метою надати йому потрібну форму.

Електрохімічна обробка металів дозволяє:

обробляти будь-які метали і сплави, незалежно від хімскладу і механічних властивостей;

інструмент-катод не зношується;

ця обробка не змінює структуру металу, не дає тріщин і інших дефектів;

спрощується технологія обробки, особливо якщо необхідно виконати фігурний отвір і порожнину складної форми, тому що необхідно тільки поступальний рух катода потрібної конфігурації.

Електрохімічні методи обробки металів знайшли широке застосування при виготовленні різних деталей, особливо тих, які важко або неможливо виготовити іншим способом.