Електрохімічний розмірна обробка заснована на локальному анодному розчиненні матеріалу заготовки в розчині електролітів при інтенсивному русі електроліту між електродами.

Оброблюваність металів і сплавів електрохімічним методом залежить від їх хімічного складу і не залежить від їх механічних властивостей і структурного стану. До переваг методу відносяться висока якість поверхні при збільшенні продуктивності обробки, відсутність теплового впливу на деталь, а також відсутність зносу електрода-інструменту. Завдяки цьому при електрохімічної обробці не утворюється шару зміненої структури і виключається утворення на поверхні пріжогов, тріщин, залишкових напруг і т. Д.

доцільність застосування

Застосування електрохімічної обробки виявляється високоефективним і економічно доцільним в наступних основних випадках:

- для обробки деталей з особливо твердих, тендітних або в'язких матеріалів (жароміцні, тверді і титанові сплави, нержавіючі і загартовані сталі);

- для обробки конструктивно складних вузлів і деталей (лопатки газових турбін, штампи, пресформи, літформи, внутрішні канали і порожнини і т. п.) навіть з матеріалів, що піддаються різанню;

- для заміни особливо трудомістких (в тому числі ручних) операцій (видалення задирок, скругление крайок і т. п.);

- для отримання високоякісної, в тому числі полірованій поверхні без дефектів в поверхневому шарі.

Відомі різновиди електрохімічної обробки доцільно класифікувати за двома визначальним ознаками - механізму самого процесу руйнування металу і способу видалення з робочої зони продуктів реакції. Виходячи з цього можна назвати три основних напрямки, за якими йде розвиток і впровадження електрохімічних методів обробки: електрохімікогідравліческая (анодно-гідравлічна) обробка, електрохімікомеханіческая обробка і комбіновані методи обробки.

Електрохімікогідравліческая обробка

Електрохімікогідравліческая обробка (звана також електрохімічної обробкою в проточному електроліті) заснована на анодному розчиненні металу і видаленні продуктів реакції з робочої зони потоком електроліту. При цьому швидкість руху потоку електроліту в міжелектродному зазорі підтримується в межах 5-50 м / сек (за допомогою насоса, що забезпечує тиск 5-20 кгс / см2, або завдяки обертанню катода-інструменту, безперервно змочується електролітом). Робоча напруга підтримується в межах 5-24 в (в залежності від матеріалу і технологічної операції), зазор між електродами від 0,01 до 0,5 мм; величина зазору регулюється автоматичними стежать системами. Як матеріал для виготовлення електрода-інструменту використовують нержавіючу сталь, латунь, графіт (останній при обробці на змінному або імпульсній напрузі).

Енергоємність цієї групи процесів залежить від хімічного складу оброблюваного матеріалу і виходу за струмом. Для більшості технологічних операцій вона становить 10-15 квт-година / кг. Найбільш поширеними в даний час є такі види електрохімікогідравліческой обробки.

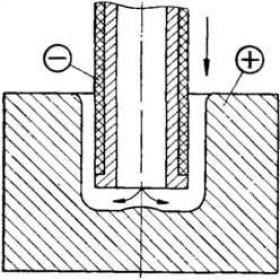

Копіювально-прошивальні операції, здійснювані при поступальному русі катода-інструменту, форма якого копіюється на виробі одночасно по всій поверхні (рис. 5).

Ці операції застосовуються при виготовленні лопаток турбін, кувальних штампів і т. Д. При швидкості видалення металу 0,1-0,5 мм / хв досягається чистота поверхні 6-7; з ростом швидкості обробки до 1-2 мм / хв чистота поверхні підвищується до 8-9. Найбільша продуктивність, одержувана при обробці порожнин на верстаті моделі МА-4423, становить 15000 мм3 / хв при струмі 5000 а. Швидкість подачі інструменту в напрямку знімання металу становить 0,3-1,5 мм / хв при обробці штампів, пресформ і лопаток і 5-6 мм / хв при прошивці отворів. Чистота поверхні 6-9; точність обробки 0,1-0,3 мм. Обробка ведеться при мінімальних зазорах (0,1-0,15 мм); найбільші зазори (5-6 мм) - при одночасній обробці великих поверхонь.

Мал. 5. Схема прошивання отвору електрохімічним методом

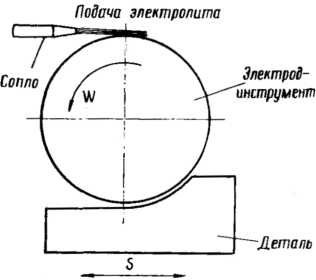

Мал. 6. Обробка обертовим дисковим інструментом

Обробка обертовим дисковим інструментом

Обробка обертовим дисковим інструментом (рис. 6), яка дозволяє здійснювати профільне, плоске і кругле зовнішнє шліфування безабразивних інструментом з отриманням чистоти поверхні 7-9 при продуктивності по нержавіючим сталям до 150-200 мм 3 / хв з робочою площею 1 см2 і 60-80 мм3 / хв по твердих сплавів, застосовується для отримання профілю твердосплавних різьбових плашок, фасонних різців, накатних роликів, виготовлення зовнішніх шліцьових пазів, прорізання вузьких щілин, розрізання заготовок (ширина різу 1,5-2,5 мм; чистота поверхні 6-7 ), А також для обробки постійних магнітів. Обробка ведеться при зазорах в 0,01-0,1 мм; точність обробки 0,01-0,05 мм, чистота поверхні 6-9. Швидкість подачі в залежності від глибини обробки коливається від 1 до 40 мм / хв, напруга 6-10 ст. При обробці твердого сплаву застосовується змінний або імпульсний струм.

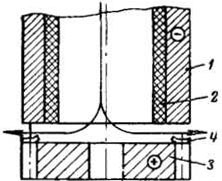

Мал. 7. Схема електрохімічного видалення задирок: 1 - інструмент; 2 - ізолююча втулка; 3-заготовка (анод); 4 - видаляється задирок

Дротове сложноконтурное вирізання по копіру виробів з загартованих, нержавіючих сталей та інших важкооброблюваних матеріалів дозволяє виготовляти матриці штампа, шаблони, наскрізні та глухі пази. Продуктивність обробки до 40 мм 2 / хв при чистоті поверхні 8 - 9. Точність обробки при прямолінійній різанні 0,02 мм, при різанні по контуру 0,06 мм. Максимальна товщина розрізає заготовки 20 мм (наведені дані отримані на верстаті МА-4429).

Видалення задирок з шестерень (рис. 7), деталей гідроапаратури, дрібних радіотехнічних виробів і т. П.

Виготовлення канавок в спецвиробів.

Фігурна обробка тіл обертання як по торця вироби, так і зовні і всередині. Точність обробки при застосуванні фасонного катода 0,05-0,1 мм.

Електрохімікомеханіческая обробка

Електрохімікомеханіческая обробка заснована на анодному розчиненні металу і видаленні продуктів реакції з оброблюваної поверхні і з робочої зони за допомогою абразиву і потоку електроліту. До цього виду обробки відносяться електрохімічне шліфування (електроабразівная або електроалмазная обробка), електрохімічна обробка з нейтральним абразивом (шліфування, хонінгування і полірування) і анодно-абразивна обробка. При електроабразівной і електроалмазной обробці знімання металу здійснюється не тільки за рахунок реакції анодного розчинення, але також і зернами абразиву або алмазу.

Продуктивність при електроалмазном шліфуванні твердих сплавів в 1,5-2 рази вище, ніж при алмазному шліфуванні, а знос алмазного круга менше в 1,5-2 рази (при роботі колами на бронзовій зв'язці Ml, на зв'язках М5, МВ1 і МО13Е знос кола приблизно такий же, як при алмазному шліфуванні); чистота поверхні така ж, як при алмазному шліфуванні. При електрохімічному шліфуванні потужність, що витрачається на привід шліфувального круга, зменшується в кілька разів. При цьому різко знижується температура поверхневого шару, завдяки чому повністю виключається поява тріщин і пріжогов. Цей метод широко застосовується для заточування твердосплавного інструменту.

Електрохімічна обробка з нейтральним абразивом знаходить застосування для плоского, круглого і профільного шліфування, хонінгування внутрішніх циліндричних поверхонь, супер- фінішної обробки. У всіх випадках продуктивність цих операцій в чотири - вісім разів більше, ніж при механічній обробці.

Комбіновані методи обробки

До комбінованих методів обробки відносяться електроерозіоннохіміческій і електрохімічний - ультразвуковий.

Електроерозіоннохіміческій метод обробки заснований на одночасному протіканні процесів анодного розчинення і ерозійного руйнування металу і видаленні продуктів реакції з робочої зони потоком електроліту. При прошивальних операціях швидкість подачі катода досягає 50-60 мм / хв для стали, 20- 30 мм / хв для жароміцних сплавів і 10 мм / хв для твердих сплавів. При цьому знос катода-інструменту не перевищує 2,5%; точність обробки 0,1-0,4 мм (за експериментальними даними).

Цей метод може бути використаний також для круглого, плоского та профільного шліфування, розрізування заготовок з важкооброблюваних матеріалів. При розрізуванні заготовок з нержавіючої сталі продуктивність становить 550-800 мм 2 / хв; знос інструменту при цьому досягає 4-5%; точність обробки 0,1-0,3 мм. Верстати для цього методу обробки в даний час не випускаються.

Електрохімічний спосіб обробки заснований на руйнуванні металу шляхом одночасного анодного розчинення його і впливу ультразвукових коливань. Цей спосіб застосовується для обробки твердосплавних витяжних штампів.